Betriebsanleitung LO 2002 A: Unterschied zwischen den Versionen

(→Anhang) |

Ralph (Diskussion | Beiträge) (→Räder) |

||

| (22 dazwischenliegende Versionen von 2 Benutzern werden nicht angezeigt) | |||

| Zeile 22: | Zeile 22: | ||

{| class="wikitable" | {| class="wikitable" | ||

|- | |- | ||

| − | |'''Baumuster'''||LO 4/2 | + | |'''Baumuster'''||[[Motorreparaturhandbuch LO 4/2|LO 4/2]] |

|- | |- | ||

|'''Arbeitsverfahren'''||Viertakt-Otto | |'''Arbeitsverfahren'''||Viertakt-Otto | ||

| Zeile 410: | Zeile 410: | ||

Das Schild für die Karosserienummer (5) ist seitlich unterhalb des Beifahrersítzes angebracht. | Das Schild für die Karosserienummer (5) ist seitlich unterhalb des Beifahrersítzes angebracht. | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

==Bedienungsanleitung== | ==Bedienungsanleitung== | ||

| Zeile 424: | Zeile 418: | ||

[[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild04.jpg|mini]] | [[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild04.jpg|mini]] | ||

===Kraftstoffvorrat=== | ===Kraftstoffvorrat=== | ||

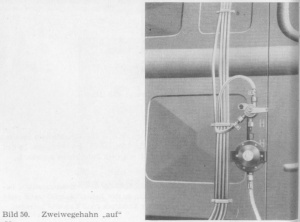

| − | Der Kraftstoffvorrat im Kraftstoffbehälter (nur Haupttank) wird durch ein Kraftstoff-Zeigerinstrument in der Armaturentafel angezeigt (nur bei eingeschalteter Zündung). Das Zeigerinstrument ist für die Anzeigen 0, 1/4, 1/2, 1/3, 3/4 und 1 geeicht. Neben dem Haupttank steht bei den Fahrzeugen vom Typ LO 2002A ein Zusatztank zur Verfügung. Das Fassungsvermögen beträgt 35 l. Zum Umschalten von Haupt- auf Zusatztank muß die Motorhaube geöffnet und der rechts im Motortunnel angebrachte Zweiwegehahn betätigt werden (s. Bild 4). Aus dem Zusatztank wird auch die Kaltstartanlage gespeist.<br/> | + | Der Kraftstoffvorrat im Kraftstoffbehälter (nur Haupttank) wird durch ein Kraftstoff-Zeigerinstrument in der [[Armaturentafel]] angezeigt (nur bei eingeschalteter Zündung). Das Zeigerinstrument ist für die Anzeigen 0, 1/4, 1/2, 1/3, 3/4 und 1 geeicht. Neben dem Haupttank steht bei den Fahrzeugen vom Typ LO 2002A ein Zusatztank zur Verfügung. Das Fassungsvermögen beträgt 35 l. Zum Umschalten von Haupt- auf Zusatztank muß die Motorhaube geöffnet und der rechts im Motortunnel angebrachte Zweiwegehahn betätigt werden (s. Bild 4). Aus dem Zusatztank wird auch die Kaltstartanlage gespeist.<br/> |

Beim Einfüllen von Kraftstoff ist auf größte Sauberkeit zu achten. Unsere Motoren sind für Kraftstoff ROZ 79 eingestellt. | Beim Einfüllen von Kraftstoff ist auf größte Sauberkeit zu achten. Unsere Motoren sind für Kraftstoff ROZ 79 eingestellt. | ||

[[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild05.jpg|mini]] | [[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild05.jpg|mini]] | ||

| + | |||

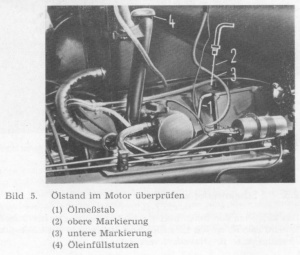

===Ölstand im Kurbelgehäuse überprüfen=== | ===Ölstand im Kurbelgehäuse überprüfen=== | ||

Ölstand im Kurbelgehäuse bei stillstehendem Motor überprüfen, wenn erforderlich, Öl bis zur oberen Marke am Ölmeßstab nachfüllen (Gesamtmenge 8000 cm³). Bei der Überprüfung soll das Fahrzeug möglichst waagerecht stehen. | Ölstand im Kurbelgehäuse bei stillstehendem Motor überprüfen, wenn erforderlich, Öl bis zur oberen Marke am Ölmeßstab nachfüllen (Gesamtmenge 8000 cm³). Bei der Überprüfung soll das Fahrzeug möglichst waagerecht stehen. | ||

| Zeile 433: | Zeile 428: | ||

[[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild06.jpg|mini]] | [[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild06.jpg|mini]] | ||

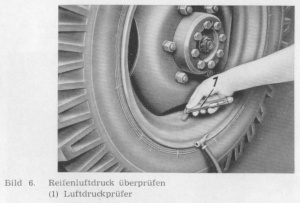

===Reifenluftdruck überprüfen=== | ===Reifenluftdruck überprüfen=== | ||

| − | Mit Bereifung 10-20 PR - TGL 11 957 soll der Reifenluftdruck bei den Fahrzeugen vom Typ LO 2002 A folgende Werte aufweisen: | + | Mit [[Bereifung]] 10-20 PR - TGL 11 957 soll der Reifenluftdruck bei den Fahrzeugen vom Typ LO 2002 A folgende Werte aufweisen: |

Vorderachse: 2 kp/cm²<br/> | Vorderachse: 2 kp/cm²<br/> | ||

| Zeile 442: | Zeile 437: | ||

[[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild07.jpg|mini]] | [[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild07.jpg|mini]] | ||

[[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild08.jpg|mini]] | [[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild08.jpg|mini]] | ||

| + | |||

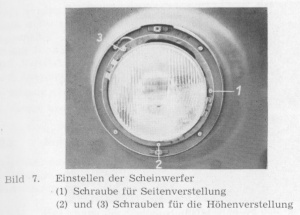

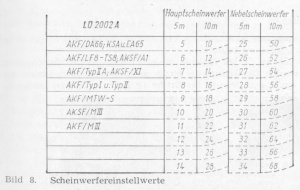

===Scheinwerfer einstellen=== | ===Scheinwerfer einstellen=== | ||

| − | Das Einstellen der Scheinwerfer erfolgt nach aufgeführter Tabelle (Bild 8). Es wird empfohlen, das Einstellen bzw. Überprüfen mit einem Scheinwerfereinstellgerät (z. B. „Novator“) vorzunehmen. | + | Das Einstellen der [[Scheinwerfer]] erfolgt nach aufgeführter Tabelle (Bild 8). Es wird empfohlen, das Einstellen bzw. Überprüfen mit einem Scheinwerfereinstellgerät (z. B. „Novator“) vorzunehmen. |

[[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild09.jpg|mini]] | [[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild09.jpg|mini]] | ||

| + | |||

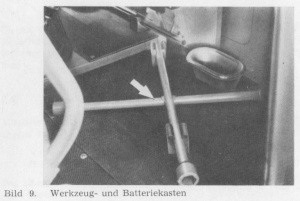

===Werkzeug=== | ===Werkzeug=== | ||

| − | Das Werkzeug befindet sich bei Fahrzeugen mit Fahrerhaus hinter dem Fahrersitz. Zum Entnehmen des Werkzeuges wird der Fahrersitz nach vorn gekippt. Mit dem Vierkantschlüssel wird die Verriegelung des Werkzeugkastendeckels geöffnet.<br/>Werkzeugkastendeckel abnehmen und Werkzeugwickel aus dem Werkzeugkasten entnehmen. Das Sonderwerkzeug und Zubehör befinden sich in den Werkzeugkästen rechts und links am Fahrzeugende unter der Pritsche. | + | Das [[Werkzeug]] befindet sich bei Fahrzeugen mit Fahrerhaus hinter dem Fahrersitz. Zum Entnehmen des Werkzeuges wird der Fahrersitz nach vorn gekippt. Mit dem Vierkantschlüssel wird die Verriegelung des Werkzeugkastendeckels geöffnet.<br/>Werkzeugkastendeckel abnehmen und Werkzeugwickel aus dem Werkzeugkasten entnehmen. Das Sonderwerkzeug und Zubehör befinden sich in den Werkzeugkästen rechts und links am Fahrzeugende unter der Pritsche. |

[[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild10.jpg|mini]] | [[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild10.jpg|mini]] | ||

| + | |||

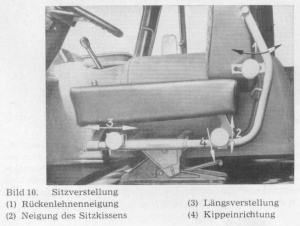

===Sitze=== | ===Sitze=== | ||

| − | Die Sitze lassen sich durch mehrere Verstellmöglichkeiten auf die jeweilige gewünschte Sitzposition einstellen. | + | Die [[Sitze]] lassen sich durch mehrere Verstellmöglichkeiten auf die jeweilige gewünschte Sitzposition einstellen. |

Durch Drücken des Griffes (1) kann die gewünschte Rückenlehnenneigung eingestellt werden. Die Neigung des Sitzkissens stellt man durch Drehen des Griffes (2) ein. Durch Drücken des Gríffes (3) kann der Sitz in Längsrichtung verstellt werden. Zum Kippen des Sitzes nach vorn muß der Hebel (4) nach unten gedrückt werden. Beim Zurückschwenken erfolgt das Einrasten selbsttätig. | Durch Drücken des Griffes (1) kann die gewünschte Rückenlehnenneigung eingestellt werden. Die Neigung des Sitzkissens stellt man durch Drehen des Griffes (2) ein. Durch Drücken des Gríffes (3) kann der Sitz in Längsrichtung verstellt werden. Zum Kippen des Sitzes nach vorn muß der Hebel (4) nach unten gedrückt werden. Beim Zurückschwenken erfolgt das Einrasten selbsttätig. | ||

| Zeile 461: | Zeile 459: | ||

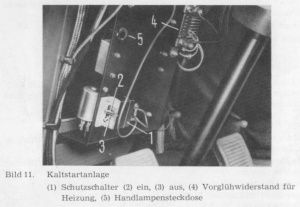

===Kaltstartanlage=== | ===Kaltstartanlage=== | ||

| − | Zum Anlassen des Motors unter - 15 °C wird die zusätzlich eingebaute Kaltstartanlage verwendet. Die Kaltstartanlage besteht aus einem regelbaren Benzinheizgerät. | + | Zum Anlassen des Motors unter - 15 °C wird die zusätzlich eingebaute [[Kaltstartanlage]] verwendet. Die Kaltstartanlage besteht aus einem regelbaren Benzinheizgerät. |

====Bedienung der Kaltstartanlage==== | ====Bedienung der Kaltstartanlage==== | ||

| Zeile 515: | Zeile 513: | ||

====Elektronischer Drehzahlmesser (ESDM)==== | ====Elektronischer Drehzahlmesser (ESDM)==== | ||

Zur ständigen Überwachung der Drehzahl des Motors sind die Fahrzeuge vom Typ LO 2002A mit einem elektronischen Drehzahlmesser ausgerüstet.<br/> | Zur ständigen Überwachung der Drehzahl des Motors sind die Fahrzeuge vom Typ LO 2002A mit einem elektronischen Drehzahlmesser ausgerüstet.<br/> | ||

| − | Der ESDM ist an der Klemme 54 im Sicherungskasten angeschlossen. Bei Störungen ist der ESDM im Sicherungskasten abzuklemmen. Der ESDM wird damit außer Betrieb gesetzt. Die Stromversorgung für die Zündspule wird dadurch erreicht, indem das Kabel für die Zündspule vom Leitungsverbinder an die Klemm 54 der Sicherungsdose angeschlossen wird. Der Anzeigebereich des ESDM erstreckt sich von 0...4000 U/min. | + | Der [[Montageanleitung Drehzahlmesser, elektronisch|ESDM]] ist an der Klemme 54 im Sicherungskasten angeschlossen. Bei Störungen ist der ESDM im Sicherungskasten abzuklemmen. Der ESDM wird damit außer Betrieb gesetzt. Die Stromversorgung für die Zündspule wird dadurch erreicht, indem das Kabel für die Zündspule vom Leitungsverbinder an die Klemm 54 der Sicherungsdose angeschlossen wird. Der Anzeigebereich des ESDM erstreckt sich von 0...4000 U/min. |

[[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild17.jpg|mini]] | [[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild17.jpg|mini]] | ||

| + | |||

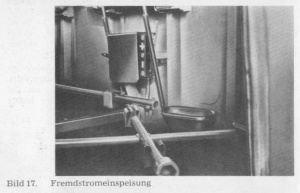

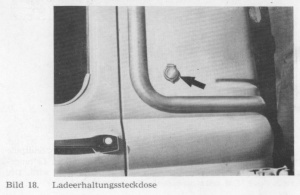

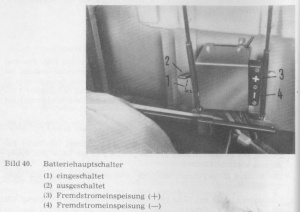

====Fremdstromeinspeisung==== | ====Fremdstromeinspeisung==== | ||

Mit Hilfe der Fremdstromkabel, die im Reserverad untergebracht sind, kann die Fahrzeugbatterie im Bedarfsfall durch eine andere Batterie oder ein Ladegerät beim Starten des Motors unterstützt werden. Zu diesem Zweck werden die Stecker der Fremdstromkabel in die Steckdose am Batteriehauptschalter unterhalb des Notsítzes an der Fahrerhausrückwand gesteckt (Polung beachten!). Die freien Kabelenden werden mit einer fremden Stromquelle (Gleichstrom) verbunden. | Mit Hilfe der Fremdstromkabel, die im Reserverad untergebracht sind, kann die Fahrzeugbatterie im Bedarfsfall durch eine andere Batterie oder ein Ladegerät beim Starten des Motors unterstützt werden. Zu diesem Zweck werden die Stecker der Fremdstromkabel in die Steckdose am Batteriehauptschalter unterhalb des Notsítzes an der Fahrerhausrückwand gesteckt (Polung beachten!). Die freien Kabelenden werden mit einer fremden Stromquelle (Gleichstrom) verbunden. | ||

| Zeile 523: | Zeile 522: | ||

[[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild18.jpg|mini]] | [[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild18.jpg|mini]] | ||

[[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild19.jpg|mini]] | [[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild19.jpg|mini]] | ||

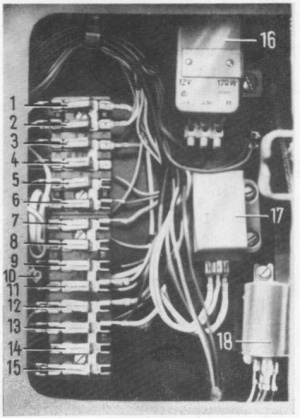

| − | (1) Fernlicht rechts | + | * (1) Fernlicht rechts |

| − | (2) Fernlicht links, Fernlichtkontrolle | + | * (2) Fernlicht links, Fernlichtkontrolle |

| − | (3) Abblendlicht rechts | + | * (3) Abblendlicht rechts |

| − | (4) Abblendlicht links | + | * (4) Abblendlicht links |

| − | (5) Standlicht vorn links | + | * (5) Standlicht vorn links |

| − | (6) Schluß-Kennzeichenleuchte links, Parkleuchte links | + | * (6) Schluß-Kennzeichenleuchte links, Parkleuchte links |

| − | (7) Schlußleuchte rechts, Parkleuchte rechts | + | * (7) Schlußleuchte rechts, Parkleuchte rechts |

| − | (8) Standlicht vorn rechts, Suchscheinwerfer | + | * (8) Standlicht vorn rechts, Suchscheinwerfer, [[Instrumentenbeleuchtung]] |

| − | (9) Zündung, ESDM | + | * (9) Zündung, ESDM |

| − | (10) Leitungsverbinder | + | * (10) Leitungsverbinder |

| − | (11) Kraftstoffgeber | + | * (11) Kraftstoffgeber |

| − | (12) Warnblinkanlage, Innenbeleuchtung | + | * (12) Warnblinkanlage, Innenbeleuchtung |

| − | (13) Summer, Handlampensteckdose Aufbau, Kartenleuchte | + | * (13) Summer, Handlampensteckdose Aufbau, Kartenleuchte |

| − | (14) Scheibenwischer, Aufbaubeleuchtung | + | * (14) Scheibenwischer, Aufbaubeleuchtung |

| − | (15) Handlampensteckdose, Horn, Bremslicht | + | * (15) Handlampensteckdose, Horn, Bremslicht |

| − | (16) Signalrelais | + | * (16) Signalrelais |

| − | (17) Elektromagnetischer Abblendschalter | + | * (17) Elektromagnetischer Abblendschalter |

| − | (18) Blinkgeber | + | * (18) Blinkgeber |

====Sicherungen==== | ====Sicherungen==== | ||

| Zeile 546: | Zeile 545: | ||

====Drehstromlichtmaschine (DLM)==== | ====Drehstromlichtmaschine (DLM)==== | ||

| − | Um Schäden durch unsachgemäße Behandlung an Lichtmaschine und Regler zu vermeiden, sind einige Hinweise zu beachten. | + | Um Schäden durch unsachgemäße Behandlung an [[Lichtmaschine]] und Regler zu vermeiden, sind einige Hinweise zu beachten. |

Es sei aber ausdrücklich vermerkt, daß diese Hinweise nur für unsere über die Mittelpunktspannung erregte und mit einem Kontaktregler zusammen arbeitende Lichtmaschine gelten und nicht ungeprüft auf die Fabrikat anderer Firmen mit anderen Schaltungsvarianten übertragen werden dürfen. | Es sei aber ausdrücklich vermerkt, daß diese Hinweise nur für unsere über die Mittelpunktspannung erregte und mit einem Kontaktregler zusammen arbeitende Lichtmaschine gelten und nicht ungeprüft auf die Fabrikat anderer Firmen mit anderen Schaltungsvarianten übertragen werden dürfen. | ||

| Zeile 564: | Zeile 563: | ||

[[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild21.jpg|mini]] | [[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild21.jpg|mini]] | ||

[[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild22.jpg|mini]] | [[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild22.jpg|mini]] | ||

| + | |||

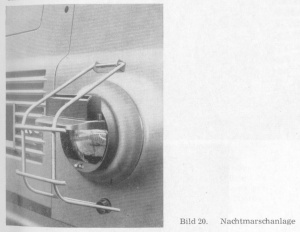

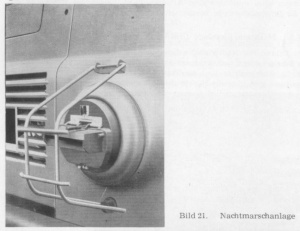

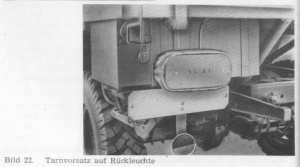

====Nachtmarschanlage (NMA-74)==== | ====Nachtmarschanlage (NMA-74)==== | ||

| − | Zum Fahren mit Nachtmarschanlage sind die Visiere der Tarnvorsätze an den Scheinwerfern nach unten zu klappen (Federarretierung beachten!).<br/> | + | Zum Fahren mit [[Nachtmarschanlage]] sind die Visiere der [[Tarnvorsätze]] an den Scheinwerfern nach unten zu klappen (Federarretierung beachten!).<br/> |

Für die Rückleuchten sind die Tarnvorsätze aus dem Werkzeugkasten zu entnehmen und über die Rückleuchten zu stülpen. | Für die Rückleuchten sind die Tarnvorsätze aus dem Werkzeugkasten zu entnehmen und über die Rückleuchten zu stülpen. | ||

| − | |||

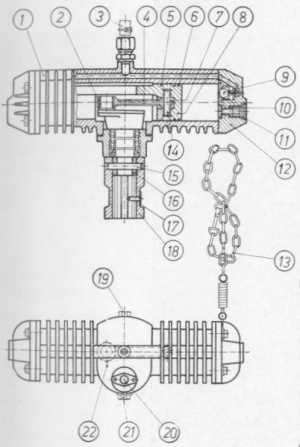

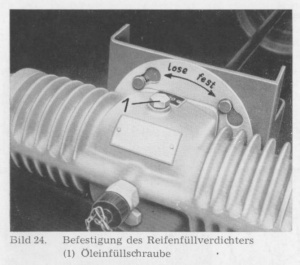

===Reifenfüllverdichter=== | ===Reifenfüllverdichter=== | ||

| Zeile 645: | Zeile 644: | ||

Das Windengehäuse der ASW 2,5 Mp ist in Schweißkonstruktion, das Getriebegehäuse in Alu-Guß ausgeführt. Alle funktionswíchtigen Teile sind durch entsprechende Abdichtungen gegen Wasser und Schmutz gesichert.<br/> | Das Windengehäuse der ASW 2,5 Mp ist in Schweißkonstruktion, das Getriebegehäuse in Alu-Guß ausgeführt. Alle funktionswíchtigen Teile sind durch entsprechende Abdichtungen gegen Wasser und Schmutz gesichert.<br/> | ||

Der Antrieb der ASW 2,5 Mp erfolgt über das am LKW LO 2002A befindliche Verteilergetriebe.<br/> | Der Antrieb der ASW 2,5 Mp erfolgt über das am LKW LO 2002A befindliche Verteilergetriebe.<br/> | ||

| − | Soll die Seilwinde eingesetzt werden, so wird die an der Winde befindliche Zahnkupplung von Hand eingekuppelt. Die Kupplung verbindet die Antriebswelle mit dem Kegelrítzel.<br/> | + | Soll die [[Seilwinde]] eingesetzt werden, so wird die an der Winde befindliche Zahnkupplung von Hand eingekuppelt. Die Kupplung verbindet die Antriebswelle mit dem Kegelrítzel.<br/> |

Der Kraftverlauf geht über den Kegeltrieb auf die Seiltrommel.<br/> | Der Kraftverlauf geht über den Kegeltrieb auf die Seiltrommel.<br/> | ||

Die durchgehende Antriebswelle der ASW, die sich bei laufendem Verteilergetriebe ständig mitdreht, ermöglicht mit ihrem Zahnwellenende nach TGL 7815 den Anschluß weiterer Geräte.<br/> | Die durchgehende Antriebswelle der ASW, die sich bei laufendem Verteilergetriebe ständig mitdreht, ermöglicht mit ihrem Zahnwellenende nach TGL 7815 den Anschluß weiterer Geräte.<br/> | ||

| Zeile 762: | Zeile 761: | ||

5. Läßt man den Motor im Stand einige Minuten warmlaufen, so soll das bei erhöhter Leerlaufdrehzahl geschehen. Ein Hochjagen des Motors, um das Anwärmen oder Rundlaufen zu erzwingen, ist für den Motor gefährlich und außerdem unzweckmäßig, da mit erhöhter Motordrehzahl auch die Kühlluftmenge zunimmt. | 5. Läßt man den Motor im Stand einige Minuten warmlaufen, so soll das bei erhöhter Leerlaufdrehzahl geschehen. Ein Hochjagen des Motors, um das Anwärmen oder Rundlaufen zu erzwingen, ist für den Motor gefährlich und außerdem unzweckmäßig, da mit erhöhter Motordrehzahl auch die Kühlluftmenge zunimmt. | ||

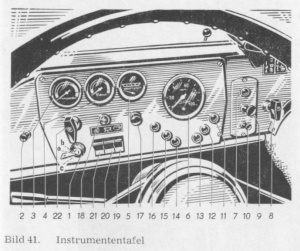

[[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild41.jpg|mini]] | [[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild41.jpg|mini]] | ||

| − | (1) Zündanlaßschalter | + | * (1) Zündanlaßschalter |

| − | a) Zündung eingeschaltet | + | ** a) Zündung eingeschaltet |

| − | b) anlassen | + | ** b) anlassen |

| − | c) Parklicht | + | ** c) Parklicht |

| − | (2) Zugschalter für Suchscheinwerfer | + | * (2) Zugschalter für Suchscheinwerfer |

| − | (3) Fernthermometer | + | * (3) Fernthermometer |

| − | (4) Öldruckmanometer | + | * (4) Öldruckmanometer |

| − | (5) Kraftstoffvorratsanzeiger | + | * (5) Kraftstoffvorratsanzeiger |

| − | (6) Tachometer | + | * (6) [[Tachometer]] |

| − | (7) Kontrolleuchte für Heizung | + | * (7) Kontrolleuchte für Heizung |

| − | (8) Drehschalter für Scheibenwischer | + | * (8) Drehschalter für Scheibenwischer |

| − | (9) Zugschalter für heizen/1üften | + | * (9) Zugschalter für heizen/1üften |

| − | (10) Zugschalter für Heizstufe „I“ oder „1/2“ | + | * (10) Zugschalter für Heizstufe „I“ oder „1/2“ |

| − | (11) Blinkkontrolleuchte (Fahrzeug) | + | * (11) Blinkkontrolleuchte (Fahrzeug) |

| − | (12) Blinkkontrolleuchte (Anhänger) | + | * (12) Blinkkontrolleuchte (Anhänger) |

| − | (13) | + | * (13) |

| − | (14) | + | * (14) |

| − | (15) Fernlichtkontrolleuchte | + | * (15) Fernlichtkontrolleuchte |

| − | (16) Ladestromkontrolleuchte | + | * (16) Ladestromkontrolleuchte |

| − | (17) Starterzug | + | * (17) Starterzug |

| − | (18) Warnblinkschalter | + | * (18) Warnblinkschalter |

| − | (20) Tastenschalter für Instrumentenbeleuchtung | + | * (20) Tastenschalter für Instrumentenbeleuchtung |

| − | (21) Tastenschalter für Aufbaubeleuchtung | + | * (21) Tastenschalter für Aufbaubeleuchtung |

| − | (22) Tastenschalter für Nebelscheinwerfer | + | * (22) Tastenschalter für Nebelscheinwerfer |

| − | (23) Drehschalter für Stand- und Hauptlicht | + | * (23) Drehschalter für Stand- und Hauptlicht |

| + | |||

| + | [[Datei:Betriebsanleitung für den Lastkraftwagen LO2002A Bild42.jpg|mini]] | ||

| − | |||

====Anlassen mit Kaltstartanlage==== | ====Anlassen mit Kaltstartanlage==== | ||

Das Heizgerät wird nach Abschnitt 2.8.1. in Betrieb genommen. Danach die Motorhaube zu öffnen. Der Warmluftaustrittspilz hinter der Motorhaube wird entfernt. In die freie Öffnung wird der im Fahrzeug befind1iche Warmluftschlauch gesteckt. Die Austrittsöffnung des Warmluftschlauches wird an den Vergaser gehalten und dieser gründlich vorgewärmt. Danach ist der Warmluftschlauch in die Öffnung des Ansaugdämpfers (Ansaugdämpfer am Vergaser) zu stecken und der Motor zu starten. | Das Heizgerät wird nach Abschnitt 2.8.1. in Betrieb genommen. Danach die Motorhaube zu öffnen. Der Warmluftaustrittspilz hinter der Motorhaube wird entfernt. In die freie Öffnung wird der im Fahrzeug befind1iche Warmluftschlauch gesteckt. Die Austrittsöffnung des Warmluftschlauches wird an den Vergaser gehalten und dieser gründlich vorgewärmt. Danach ist der Warmluftschlauch in die Öffnung des Ansaugdämpfers (Ansaugdämpfer am Vergaser) zu stecken und der Motor zu starten. | ||

| Zeile 797: | Zeile 797: | ||

Zeigt der Motor erste Zündungen, ist der Fahrffußhebel leicht zu betätigen, um eine günstigere Gemischbildung zu erreichen. Nach dem Anspringen des Motors Drehzahl nicht über 1000 U/min steigern. Eine volle Belastbarkeit des Motors ist erst nach Erreichen des Öldruckes möglich. | Zeigt der Motor erste Zündungen, ist der Fahrffußhebel leicht zu betätigen, um eine günstigere Gemischbildung zu erreichen. Nach dem Anspringen des Motors Drehzahl nicht über 1000 U/min steigern. Eine volle Belastbarkeit des Motors ist erst nach Erreichen des Öldruckes möglich. | ||

| − | ''Achtung!'' Der Anlasser ist nur max. 15 s zu betätigen, danach ist eine Pause von mindestens 30 s einzulegen. Ist der Motor nach drei Startversuchen nicht angesprungen, so ist eine Pause von 3 min einzulegen. Es können noch einmal drei Startversuche in der beschriebenen Reihenfolge unternommen werden. Springt der Motor nicht an, sind weitere Startversuche zu unterlassen. Es ist erst die Fehlerquelle zu beseitigen. Ein weiteres Starten würde zur Zerstörung des Anlassers führen. | + | ''Achtung!'' Der [[Anlasser]] ist nur max. 15 s zu betätigen, danach ist eine Pause von mindestens 30 s einzulegen. Ist der Motor nach drei Startversuchen nicht angesprungen, so ist eine Pause von 3 min einzulegen. Es können noch einmal drei Startversuche in der beschriebenen Reihenfolge unternommen werden. Springt der Motor nicht an, sind weitere Startversuche zu unterlassen. Es ist erst die Fehlerquelle zu beseitigen. Ein weiteres Starten würde zur Zerstörung des Anlassers führen. |

''Hinweis:'' Bei extrem niedrigen Außentemperaturen (unter - 20 °C) muß das Motorenöl verdünnt werden. Zum Verdünnen wird Vergaserkraftstoff verwendet. Das Verdünnen darf 15 % nicht übersteigen. Ist das Öl schon einmal verdünnt worden, muß vorher der Verdünnungsgrad festgestellt werden, um bei weiterem Verdünnen die max. 15 % nicht zu überschreiten. Wird das Öl stärker verdünnt, ist die Schmierfähigkeit des Öles nicht mehr gewährleistet. | ''Hinweis:'' Bei extrem niedrigen Außentemperaturen (unter - 20 °C) muß das Motorenöl verdünnt werden. Zum Verdünnen wird Vergaserkraftstoff verwendet. Das Verdünnen darf 15 % nicht übersteigen. Ist das Öl schon einmal verdünnt worden, muß vorher der Verdünnungsgrad festgestellt werden, um bei weiterem Verdünnen die max. 15 % nicht zu überschreiten. Wird das Öl stärker verdünnt, ist die Schmierfähigkeit des Öles nicht mehr gewährleistet. | ||

| Zeile 1.024: | Zeile 1.024: | ||

[[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild59.jpg|mini]] | [[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild59.jpg|mini]] | ||

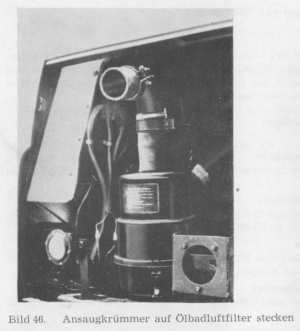

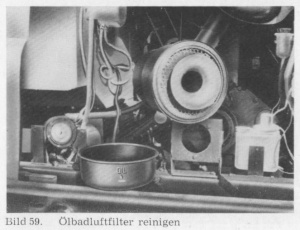

====Ölbadluftfilter==== | ====Ölbadluftfilter==== | ||

| − | Ölbadluftfilter alle 6000 km, bei starkem Staubanfall früher, reinigen. | + | [[Ölbadluftfilter]] alle 6000 km, bei starkem Staubanfall früher, reinigen. |

1. Filterdeckel nach dem Lösen der Spannverschlüsse abheben und zur Seite legen, so daß der Filterdeckel am Verbindungsschlauch hängen bleibt. Filtergehäuse abnehmen, Filtereinsatz herausnehmen, mit Vergaser-Kraftstoff reinigen und so lange spülen, bis keine Trübung mehr entsteht. Anschließend mit Druckluft ausblasen.<br/> | 1. Filterdeckel nach dem Lösen der Spannverschlüsse abheben und zur Seite legen, so daß der Filterdeckel am Verbindungsschlauch hängen bleibt. Filtergehäuse abnehmen, Filtereinsatz herausnehmen, mit Vergaser-Kraftstoff reinigen und so lange spülen, bis keine Trübung mehr entsteht. Anschließend mit Druckluft ausblasen.<br/> | ||

| Zeile 1.117: | Zeile 1.117: | ||

====Verteilergetriebe==== | ====Verteilergetriebe==== | ||

| − | Ölkontrolle ist alle 3000 km durchzuführen. Erstmals nach 1000 km, dann alle 18000 km, ist ein Ölwechsel des Getriebes gemeinsam mit dem Ölwechsel der Achstriebe in gleicher Arbeitsfolge vorzunehmen. Füllmengen für | + | Ölkontrolle ist alle 3000 km durchzuführen. Erstmals nach 1000 km, dann alle 18000 km, ist ein Ölwechsel des Getriebes gemeinsam mit dem Ölwechsel der Achstriebe in gleicher Arbeitsfolge vorzunehmen. Füllmengen für Frischöl 1500 cm³ GL 125 (SAE 90).<br/> |

Erstmals nach 1000 km, 12000km, dann alle 12 000 km Befestigungsschrauben der Getriebeaufhängung und Deckelschrauben nachziehen. Dabei Zustand der Befestigungsteile überprüfen. Leichtgängigkeit und vollständiges Eindrücken der Schaltgestänge überprüfen. Zu schwer gehende oder nicht in allen Schaltstellungen voll einrastende Schaltungen gangbar machen und nachstellen. | Erstmals nach 1000 km, 12000km, dann alle 12 000 km Befestigungsschrauben der Getriebeaufhängung und Deckelschrauben nachziehen. Dabei Zustand der Befestigungsteile überprüfen. Leichtgängigkeit und vollständiges Eindrücken der Schaltgestänge überprüfen. Zu schwer gehende oder nicht in allen Schaltstellungen voll einrastende Schaltungen gangbar machen und nachstellen. | ||

| Zeile 1.154: | Zeile 1.154: | ||

====Räder==== | ====Räder==== | ||

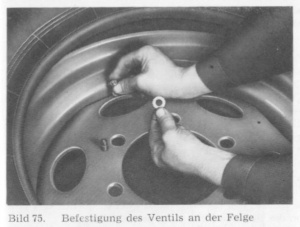

Nach einem Radwechsel sind bereits nach 50 km die Radbefestigungsmuttern nochmals nachzuziehen.<br/> | Nach einem Radwechsel sind bereits nach 50 km die Radbefestigungsmuttern nochmals nachzuziehen.<br/> | ||

| − | Beim Radwechsel ist darauf zu achten, daß kein Schmutz zwischen Bremstrommel und Felge gelangt und daß die beiden Heftschrauben für die Bremstrommel nicht vorstehen. Vor dem Aufschrauben der Radbefestigungsmuttern ist etwas Graphit-Schraubenpaste an die Gewinde der Radbolzen zu geben, damit sich die Muttern nicht festfressen. Die Radmuttern sind mit einem Radmutternschlüssel (Hebellänge mindestens 40 cm) über Kreuz nachzuziehen. | + | Beim Radwechsel ist darauf zu achten, daß kein Schmutz zwischen Bremstrommel und [[Felge]] gelangt und daß die beiden Heftschrauben für die Bremstrommel nicht vorstehen. Vor dem Aufschrauben der Radbefestigungsmuttern ist etwas Graphit-Schraubenpaste an die Gewinde der Radbolzen zu geben, damit sich die Muttern nicht festfressen. Die Radmuttern sind mit einem Radmutternschlüssel (Hebellänge mindestens 40 cm) über Kreuz nachzuziehen. |

[[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild72.jpg|mini]] | [[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild72.jpg|mini]] | ||

| Zeile 1.161: | Zeile 1.161: | ||

[[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild75.jpg|mini]] | [[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild75.jpg|mini]] | ||

[[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild76.jpg|mini]] | [[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild76.jpg|mini]] | ||

| + | |||

====Reifen ab- und aufziehen==== | ====Reifen ab- und aufziehen==== | ||

Für die Reilenmontage werden folgende Hilfswerkzeuge benötigt: | Für die Reilenmontage werden folgende Hilfswerkzeuge benötigt: | ||

| Zeile 1.227: | Zeile 1.228: | ||

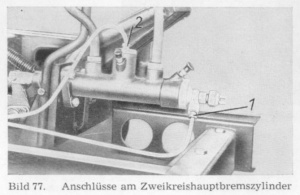

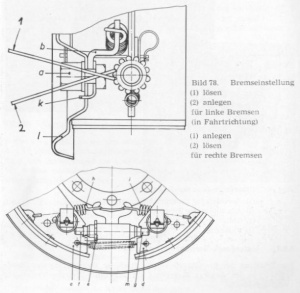

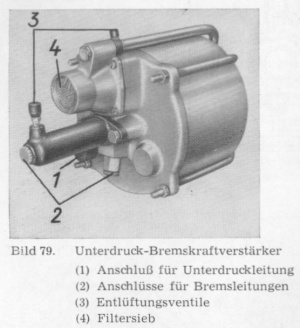

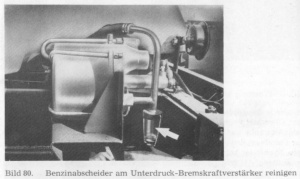

====Unterdruck-Bremskraftverstärker==== | ====Unterdruck-Bremskraftverstärker==== | ||

| − | Zur Erhöhung der Bremskräfte bei gleichzeitiger Verringerung der Pedalkräfte ist in den vorderen Bremskreis ein Unterdruck-Bremskraftverstärker zwischengeschaltet.<br/> | + | Zur Erhöhung der Bremskräfte bei gleichzeitiger Verringerung der Pedalkräfte ist in den vorderen Bremskreis ein Unterdruck-[[Bremskraftverstärker]] zwischengeschaltet.<br/> |

Der Unterdruck-Bremskraftverstärker ist wartungsfrei. Reparaturen, gleich welcher Art, dürfen nur von Spezialbremsenwerkstätten vorgenommen werden. | Der Unterdruck-Bremskraftverstärker ist wartungsfrei. Reparaturen, gleich welcher Art, dürfen nur von Spezialbremsenwerkstätten vorgenommen werden. | ||

| Zeile 1.238: | Zeile 1.239: | ||

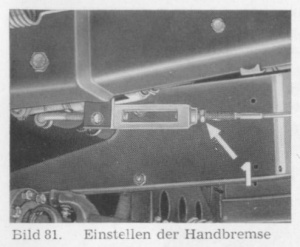

[[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild81.jpg|mini]] | [[Datei:Betriebsanleitung für den Lastkrafwagen LO2002A Bild81.jpg|mini]] | ||

| + | |||

====Einstellen der Handbremse==== | ====Einstellen der Handbremse==== | ||

| − | Dem Einstellen der Handbremse muß grundsätzlich eine Grundeinstellung an den Hinterradbremsen vorausgegangen sein. In den meisten Fällen erübrigt sich dadurch ein Nachstellen der Handbremse. | + | Dem Einstellen der [[Handbremse]] muß grundsätzlich eine Grundeinstellung an den Hinterradbremsen vorausgegangen sein. In den meisten Fällen erübrigt sich dadurch ein Nachstellen der Handbremse. |

Das Nachstellen ist folgendermaßen durchzuführen: | Das Nachstellen ist folgendermaßen durchzuführen: | ||

| Zeile 1.297: | Zeile 1.299: | ||

===Durchsichtplan für LO 2002 A=== | ===Durchsichtplan für LO 2002 A=== | ||

Die Pflegearbeiten sind in Verbindung mit dem Durchsichtsheft, das jedem Fahrzeug bei der Auslieferung vom Werk mitgegeben wird, durchzuführen. Die im Durchsichtsheft aufgeführten Arbeiten sind von einer Vertragswerkstatt auszuführen. | Die Pflegearbeiten sind in Verbindung mit dem Durchsichtsheft, das jedem Fahrzeug bei der Auslieferung vom Werk mitgegeben wird, durchzuführen. Die im Durchsichtsheft aufgeführten Arbeiten sind von einer Vertragswerkstatt auszuführen. | ||

| + | |||

| + | ====Motor LO 4/2==== | ||

| + | Motorenölwechsel alle 9000km bei Öl MV 301 (SAE 30) oder ML 95-C (SAE 40) nur für Sommerbetrieb. | ||

| + | {| class="wikitable" | ||

| + | |- | ||

| + | |'''Durchsichtsarbeiten''' | ||

| + | |- | ||

| + | |km||1000||3000||6000||9000||12000||18000 | ||

| + | |- | ||

| + | |1. Bei kaltem Motor Zylinderkopfmuttern<br/>auf vorgeschriebenes Anzugsmoment<br/>überprüfe, evtl. nachziehen (4,5 kpm)||X|| || || ||X||alle<br/>12000 km | ||

| + | |- | ||

| + | |2. Schrauben für Saugrohr, Auspuffkrüm-<br/>mer, Kipphebelgehäuse<br/>und Ölleitungen nachziehen.||X|| || || ||X||alle<br/>12000 km | ||

| + | |- | ||

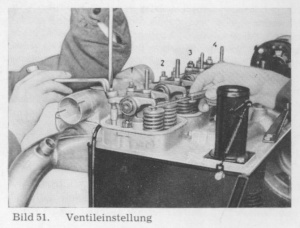

| + | |3. Ventilspiel bei kaltem Motor kontrollie-<br/>ren, evtl. nachstellen, Ventilspiel 0,20mm.||X||X||X|| ||X||X | ||

| + | |- | ||

| + | |4. Gebläsekeilriemen, Keilriemen für<br/>Lichtmaschine auf Spannung überprüfen<br/>evtl. nachspannen.||X|| ||X|| ||X||X | ||

| + | |- | ||

| + | |5. Befestigungsschrauben der Gummikissen<br/>an Motor und Rahmen sowie am Motor-<br/>schlitten nachziehen.||X|| || || || || | ||

| + | |- | ||

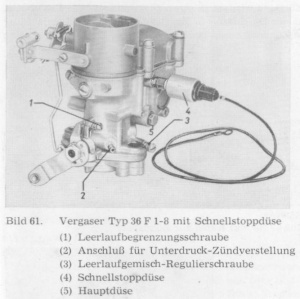

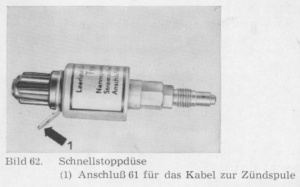

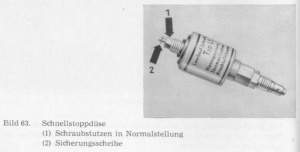

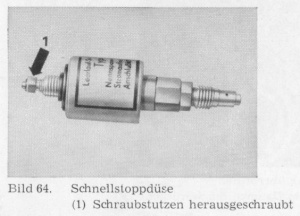

| + | |6. Schnellstopdüse auf festen Sitz über-<br/>prüfen, evtl. nachziehen.||X|| || || || || | ||

| + | |- | ||

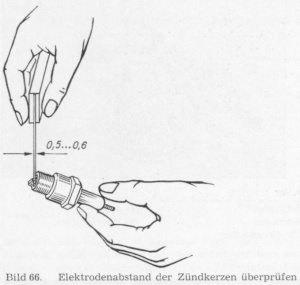

| + | |7. Zündkerzen reinigen und Elektrodenab-<br/>stand überprüfen (0,5...0,6 mm)||X|| ||X|| ||X||X | ||

| + | |- | ||

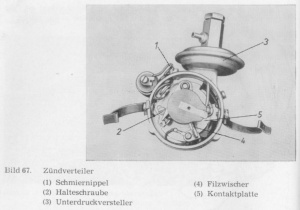

| + | |8. Unterbrecherkontakte im Zündverteiler<br/>reinigen und Abstand überprüfen, evtl.<br/>nachstellen (0,4 mm).<br/>Schmierfilz ölen.||X|| ||X|| ||X||X | ||

| + | |- | ||

| + | |9. CO-Gehalt überprüfen, Vergaser nach-<br/>stellen (Leerlauf-CO-Gehalt 3,5 Vol. %).||X|| ||X|| ||X||X | ||

| + | |- | ||

| + | |10. Zündverteiler abschmieren.|| || ||X|| ||alle<br/>12000km||alle<br/>12000km | ||

| + | |- | ||

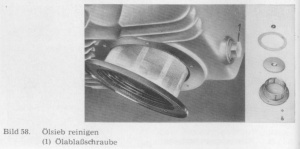

| + | |11. Motorenöl aus Kurbel- und Ölfilterge-<br/>häuse ablassen, Ölsieb reinigen und fri-<br/>sches Öl auffüllen.||X|| || || || || | ||

| + | |- | ||

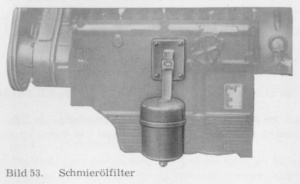

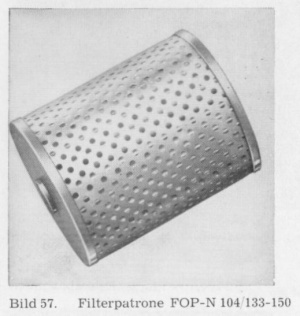

| + | |12. Motorenöl aus Kurbel- und Ölfilterge-<br/>häuse ablassen, Ölfiltergehäuse und Öl-<br/>sieb reinigen, Filterpatrone wechseln,<br/>frisches Öl auffüllen.|| || || ||X||alle<br/>9000 km||alle<br/>9000 km | ||

| + | |- | ||

| + | |13. Öl im Ölbadluftfilter wechseln, Filter-<br/>einsatz und -gehäuse reinigen.|| || ||X|| ||X||X | ||

| + | |- | ||

| + | |14. Keilriemenspannrolle mit neuem Wälz-<br/>lagerfett einsetzen.|| || || || ||alle<br/>30000 km||alle<br/>30000 km | ||

| + | |- | ||

| + | |15. Rillenkugellager im Axiallüfter mit neu-<br/>em Wälzlagerfett einsetzen.|| || || || ||alle<br/>30000 km||alle<br/>30000 km | ||

| + | |- | ||

| + | |} | ||

| + | |||

| + | ====Fahrgestell LO 2002 A Schmierfett SWC 423 TGL 14819/2==== | ||

| + | {| class="wikitable" | ||

| + | |- | ||

| + | |'''Durchsichtsarbeiten''' | ||

| + | |- | ||

| + | |km||1000||3000||6000||9000||12000||18000 | ||

| + | |- | ||

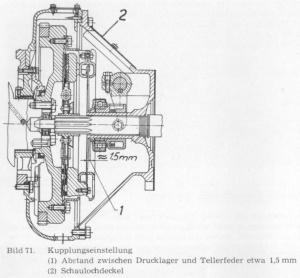

| + | |1. Kupplungsspiel überprüfen, evtl. nach-<br/>stellen.||X|| ||X|| ||X||X | ||

| + | |- | ||

| + | |2. Befestigungsmuttern des [[Lenkgetriebe]]s<br/>nachziehen, Gestänge und Lenkung auf<br/>Spiel, Lenkhebelauf festen Sitz und Be-<br/>schaffenheit der Gummikupplung über-<br/>prüfen.||X|| ||X|| ||X||alle<br/>12000km | ||

| + | |- | ||

| + | |3. Vorspur (1...5 mm) überprüfen, evtl.<br/>nachstellen.||X|| || || ||X||alle<br/>12000 km | ||

| + | |- | ||

| + | |4. Federbügel nachziehen||X|| ||X|| || || | ||

| + | |- | ||

| + | |5. Befestigungsschrauben für Kupplungs-<br/>gehäuse, Wechselgetriebe, Achstriebe,<br/>Unterdruck-Bremskraftverstärker über-<br/>prüfen bzw. nachziehen. Befestigungs-<br/>schrauben des Verteilergetriebes nach-<br/>ziehen.||X|| || || ||X||alle<br/>12000 km | ||

| + | |- | ||

| + | |6. Fußbremse überprüfen, evtl. nachstellen<br/>Bremsleitungen und Unterdruckleitun-<br/>gen auf Dichtheit und Beschädigungen<br/>kontrollieren.||X|| ||X|| ||X||X | ||

| + | |- | ||

| + | |7. Benzinabscheider am Unterdruck-Brems-<br/>kraftverstärker reinigen.||X||X||X||X||X||X | ||

| + | |- | ||

| + | |8. Filtersieb am Unterdruck-Bremskraft-<br/>verstärker reinigen.||X|| ||X|| ||X||alle<br/>12000 km | ||

| + | |- | ||

| + | |9. Vorder- und Hinterradlager auf festen<br/>Sitz kontrollieren, evtl. nachstellen.||X|| ||X|| ||X||alle<br/>12000 km | ||

| + | |- | ||

| + | |10. Öl im Wechselgetriebe (4000 cm³),<br/>Verteilergetriebe (1500 cm³),<br/>Achstrieben (je 800 cm³) wechseln.||X||alle<br/>18000 km||alle<br/>18000 km||alle<br/>18000 km||alle<br/>18000 km||alle<br/>18000 km | ||

| + | |- | ||

| + | |11. Ölstand im Wechselgetriebe, Verteiler-<br/>getriebe, Achstrieben und [[Lenkgetriebe]]<br/>kontrollieren, evtl. ergänzen.|| || ||X|| ||X|| | ||

| + | |- | ||

| + | |12. Vorderradlager und Hinterradlager mit<br/>neuem Schmierfett einsetzen.|| || || || || ||alle<br/>60000 km | ||

| + | |- | ||

| + | |13. Gelenkwellen, Kreuzgelenke und Schie-<br/>bestücke abschmieren.||X||X||X||X||X||X | ||

| + | |- | ||

| + | |14. Achsschenkelbolzen, Federaufhängung<br/>und Gleitplatten abschmieren.||X||X||X||X||X||X | ||

| + | |- | ||

| + | |15. Spurstange und Lenkschubstange ab-<br/>schmieren.||X||X||X||X||X||X | ||

| + | |- | ||

| + | |16. Sämtliche Gestänge, Hand- und Fußhe-<br/>bel abschmieren.||X|| ||X|| ||X|| | ||

| + | |- | ||

| + | |17. Lenksäulenlager Ölen.|| || || || ||X||alle<br/>12000 km | ||

| + | |- | ||

| + | |18. Bremsflüssigkeitsstand im Vorratsbehäl-<br/>ter kontrollieren, evtl. ergänzen.||X||X||X||X||X||X | ||

| + | |- | ||

| + | |19. Handbremsseile abschmieren.||alle<br/>30000 km || || || || || | ||

| + | |- | ||

| + | |20. Kontrollauf der Kaltstartanlage (Benzin-<br/>heizung) nach Bedienungsanleitung. Bei<br/>Störung Überweisung an Spezial-Ver<br/>tragswerkstatt.||X||X||X||X||X||X | ||

| + | |- | ||

| + | |21. Fahrzeug zweimal probefahren<br/>(vor und nach der Durchsicht)||X|| ||X|| ||X||X | ||

| + | |- | ||

| + | |} | ||

| + | |||

| + | ====Reifenfüllverdichter==== | ||

| + | Am Reifenfüllverdichter ist mindestens einmal im Vierteljahr ein Ölwechsel durchzuführen. Als Öl ist Motorenöl MV 301 zu verwenden. | ||

| + | |||

| + | Wir empfehlen, die Durchprüfungsintervalle auch nach der Garantiezeit weiterhin beizubehalten.<br/> | ||

| + | ''Achtung!''<br/> | ||

| + | Wir weisen alle Fahrzeughalter darauf hin, daß es auf Grund der gültigen | ||

| + | Straßenverkehrszulassungsordnung (StVZO) untersagt ist, Veränderungen am | ||

| + | Fahrzeug durchzuführen, die den Zulassungsstellen nicht zur Abnahme vor- | ||

| + | geführt werden. | ||

| + | |||

| + | ====Seilwinde==== | ||

| + | {| class="wikitable" | ||

| + | |- | ||

| + | |'''Nach einer Betreibszeit'''||'''Schmierstelle'''||'''Nippel bzw. Füllöffnung'''||'''Schmiermittel'''||'''Schmiervorgang''' | ||

| + | |- | ||

| + | |15 Std.||Getriebegehäuse||1||GL 265||Ölstand überprüfen, erstmals Ölwechsel | ||

| + | |- | ||

| + | |Jährlich bzw. 50 Std.||Getriebegehäuse||1||GL 265||Ölwechsel fortlaufend | ||

| + | |- | ||

| + | |2 Jahre||Rillenkugellager in der Winde|| ||Schmierfett SWA 532||Fettpackung erneuern | ||

| + | |- | ||

| + | |2 Jahre||Rillenkugellager in der Winde|| ||Schmierfett SWA 532||Fettpackung erneuern | ||

| + | |- | ||

| + | |5 Std., jedoch mindestens zweimal im Jahr||Kreuzspindel u. Führungsklaue||1||Schmierfett SWA 532||2 Stöße aus der Handpresse | ||

| + | |- | ||

| + | |Nach jedem Einsatz||Führungsrolle||2||Schmierfett SWA 532||Altes Fett muß sichtbar heraustreten | ||

| + | |- | ||

| + | |Nach jedem Einsatz||Umlenkrolle am LKW||je 1||Schmierfett SWA 532||Altes Fett muß sichtbar heraustreten | ||

| + | |- | ||

| + | |Nach jedem Einsatz||lose Umlenkrolle||Schmierschraube||Schmierfett SWA 532||Altes Fett muß sichtbar heraustreten | ||

| + | |- | ||

| + | |} | ||

==Anhang== | ==Anhang== | ||

Aktuelle Version vom 1. Oktober 2019, 06:37 Uhr

In Ihrem Interesse liegt es, wenn Sie diese Betriebsanleitung nicht zur Seite legen, sondern sich eingehend damit vertraut machen.

In dieser Betriebsanleitung werden Fragen der Bedienung, Wartung und Pflege beantwortet. Der Inhalt ist in drei Hauptabschnitte gegliedert:

1. Technische Daten

2. Bedienung des Fahrzeugs

3. Wartung und Pflege.

Wir empfehlen Ihnen, die nach unseren Erfahrungen gesammelten Hinweise zu beachten und die erforderlichen Schmier- und Wartungsarbeiten nach den vorgeschriebenen Kilometer-Abständen durchzuführen. Der richtigen Fahrzeugbehandlung soll aber nicht nur während der Einfahrzeit, sondern auch darüber hinaus besondere Beachtung beigemessen werden.

Das Fahrzeug soll dem Fahrzeughalter und dem Fahrer bei der beruflichen Arbeit helfen. Um das zu ermöglichen, muß es zuverlässig und stets verkehrs- und betriebsbereit sein.

Alle Voraussetzungen hierfür hat das Herstellerwerk geschaffen. Zuverlässigkeit und Lebensdauer hängen aber auch noch von der richtigen Bedienung und Pflege ab.

VEB ROBUR-WERKE ZITTAU

Inhaltsverzeichnis

- 1 Technische Daten

- 2 Bedienungsanleitung

- 2.1 Schlüssel

- 2.2 Kraftstoffvorrat

- 2.3 Ölstand im Kurbelgehäuse überprüfen

- 2.4 Reifenluftdruck überprüfen

- 2.5 Scheinwerfer einstellen

- 2.6 Werkzeug

- 2.7 Sitze

- 2.8 Kaltstartanlage

- 2.9 Heizung

- 2.10 Elektrische Anlage

- 2.11 Reifenfüllverdichter

- 2.12 Seilwinde (ASW 2,5 Mp)

- 2.13 Anlassen des Motors

- 2.14 Abstellen des Motors

- 2.15 Fahrvorschriften

- 2.16 Durchführung von Watfahrten

- 3 Pflege und Wartung

- 3.1 Allgemeines

- 3.2 Motor

- 3.3 Kraftstoffanlage

- 3.4 Kühlung

- 3.5 Elektrische Ausrüstung

- 3.6 Triebwerk

- 3.7 Fahrwerk

- 3.8 Lenkung

- 3.9 Bremsen

- 3.10 Wartung und Pflege des Reifenfüllverdichters

- 3.11 Wartung und Pflege der Kaltstartanlage

- 3.12 Wartung und Pflege der Seilwinde

- 3.13 Pflegeanweisung für die Karosserie

- 3.14 Durchsichtplan für LO 2002 A

- 4 Anhang

Technische Daten

Motor

Hinweis: Unsere Motoren sind grundsätzlich mit VK 79 zu betreiben.

| Baumuster | LO 4/2 |

| Arbeitsverfahren | Viertakt-Otto |

| Zylinderzahl | 4, stehend in Reihe angeordnet |

| Zylinderbohrung | 95 mm |

| Kolbenhub | 118 mm |

| Hubraum | 3345 cm3 |

| Verdichtungsverhältnis | 6,4 : 1 |

| Höchstleistung bei 2800 U/min | 55 kW (75 PS) |

| Größtes Drehmoment bei 1900 U/min | 23 kpm |

| Kühlung | Luftkühlung durch Axialgebläse |

| Keilriemen | 2-SPZ 9,7 LW 1250 TGL 14 489 |

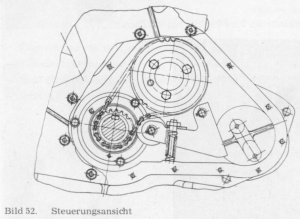

| Steuerungsantrieb | Zweifach-Rollenkette |

| Ventile | je 1 Ein- und Auslaßventil |

| Ventilspiel (bei kaltem Motor) | 0,2 mm |

| Schmierung | Druckumlaufschmierung |

| Ölpumpe | Zahnradölpumpe |

| Öldruckkontrolle | Öldruckmanometer |

| Vergasertyp | BVF-Fallstromvergaser 36 F1-8 |

| Einstellung für Kraftstoff ROZ 79 | |

| Lufttrichter | LT 28 mm |

| Hauptdüse | HD 150 |

| Zusatzdüse | ZD 62 |

| Ausgleichsluftdüse | ALD 170 |

| Mischrohr | A 12 |

| Pumpendüse | PD 70 |

| Pumpenspritzdüse | PSD 100 |

| Leerlaufdüse | LD 65 |

| Schnellstoppdüse | LS 1-1/65 |

| Leerlaufluftdüse | LLD 120 |

| Schwimmernadelventil | SNV 18 |

| Leerlaufregulierungsschraube | LGS, etwa 1...2 Umdrehungen offen |

| Pumpenförderung bei 3 Hüben | 4...5 cm3 |

| Luftfilter | Ölbadluftfilter |

| Luftberuhígung | Ansaugdämpfer |

| Kraftstofförderung | Membranstößelpumpe (SPH-23) |

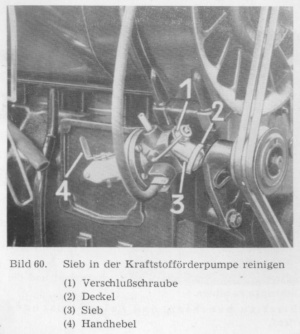

| Kraftstoffreinigung | Sieb in der Kraftstofförderpumpe |

| Zündung | Batteriezündung |

| Zündkerze | M 14-175 TGL 200-3075 |

| Elektrodenabstand | 0,5...0,6 mm |

| Zündverteiler, nahentstört | ZV 8310.10 659 |

| Unterbrecherkontaktabstand | 0,4 mm |

| Zündeinstel1ung | in OT, Markierung auf der Keilriemenscheibe |

| Zündzeítpunktversteller | selbsttätig, Bereich 36° Kurbelwinkel |

| Zündspule | C 12 TGL 71-1071 |

| Zündfolge (Zylinder 1 am Schwungrad) | 1 - 3 - 4 - 2 |

| Kurbelwellenlager | 3 Gleitlager |

| Pleuellager | Al Sn 20 |

| Motormasse (ohne Kupplung) mit 8000 cm³ Öl | etwa 300 kg |

Fahrgestell

| Kupplung | Einscheiben-Tellerfeder-Trockenkupplung mit Torsionsschwingungsdämpfer, mechanisch betätigt, Typ T 20-30 K |

| Getriebe | 5-Gang-Wechselgetriebe, 2. bis 5. Gang synchronisiert, Typ G 5 S-N |

| Gangübersetzungen | 1. Gang 7,62:1 |

| 2. Gang 4,6:1 | |

| 3. Gang 2,79:1 | |

| 4. Gang 1,62:1 | |

| 5. Gang 1:1 | |

| R.-Gang 7,06:1 | |

| Verteilergetriebe | |

| Bauart | muffengeschaltetes Getriebe in Dreiwellenbauart mit Geschwindigkeítsmesserantrieb |

| Anzahl der Gänge | 2; Straßen- und Geländegang sowie zuschaltbarer Vorderradantrieb |

| Gangübersetzung | |

| Straßengang (N) | 1:1 |

| Geländegang (G) | 1,8:1 |

| Gelenkwellen | 3 |

| davon | |

| zwischen Wechsel- und Verteilergetriebe | 1 |

| zwischen Verteilergetríebe und Achstrieben | 2 |

| Antriebsachsen | 2 |

Betriebseigenschaften

| Fahrgeschwindigkeit in der Ebene bei 2800 U/min und Bereifung 10-20 8 PR - TGL 11 957' | |

| 1. Gang | 4 ... 11 km/h |

| 2. Gang | 6 ... 18 km/h |

| 3. Gang | 11 ... 28 km/h |

| 4. Gang | 18 ... 50 km/h |

| 5. Gang | 30 ... 85 km/h |

| 1. Gang und Geländegang | 2 ... 6 km/h |

| 2. Gang und Geländegang | 3 ... 9 km/h |

| 3. Gang und Geländegang | 6 ... 16 km/h |

| 4. Gang und Geländegang | 9 ... 28 km/h |

| 5. Gang und Geländegang | 16 ... 45 km/h |

| Steigvermögen (vollbelastet) bei 1900 U/min des Motors | |

| 1. Gang | 34% |

| 2. Gang | 20% |

| 3. Gang | 11% |

| 4. Gang | 6% |

| 5. Gang | 3% |

| 1. Gang und Geländegang | 76% |

| 2. Gang und Geländegang | 38% |

| 3. Gang und Geländegang | 21% |

| 4. Gang und Geländegang | 11% |

| 5. Gang und Geländegang | 6% |

| Achstrieb | Kegelrad und Tellerrad mit Kreisbogenzahn-Kegelrädern i= 5,85 : 1 mit Kegelradausgleich |

| Bremsen | Hydraulische Zweikreis-Fußbremse (Duo-Servo-Bremse) mit Unterdruckbremskraftverstärker, auf alle vier Räder wirkend

Handbremse, durch Seilzug auf die Hinterräder wirkend |

| Lenkung | Kugelumlauflenkung Typ K 440 |

| Vorspur (am Felgenhorn in Höhe der Radmitte gemessen) | 1 ... 5 mm |

| Nachlauf (belastet) | 0,5° |

| Spreizung | 9° |

| Sturz | 2° |

| Fahrgestellschmierung | Kegelwulstschmierköpfe |

| Anhängekupplung | Typ HK 68 |

| Zulässige Anhängemasse | 1 Anhänger, auflaufgebremst max. 2600 kg Gesamtmasse |

| Bereifung | |

| Art | 10-20 8 PR - TGL 11 957 |

| Räder | 9 X 20 |

Kaltstartanlage

| Heizleistung | 1400 kcal/h bzw. 2800 kcal/h (umschaltbar) |

| Einsatztemperaturbereich | volle Heizstufe bis etwa - 30 °C,

halbe Heizstufe bis etwa - 5 °C Außentemperatur |

| Brennstoffverbrauch | 0,17 l/h bzw. 0,36 l/h Benzin (kein Gemisch). |

| Betriebsspannung | 12 V |

| Elektrische Leistungsaufnahme | 37 W bzw. 40 W |

| Luftvolumen | 130 m³/h |

| Wirkungsgrad | 85 % |

| Masse | 4,2 kg (ohne Tank und Pumpe) |

| Hauptabmessungen | 190 x 275 x 480 mm |

Elektrische Anlage

| Zündspule | 12 V, C 12 - TGL 71-1071 |

| Lichtmaschine | Drehstrom 12 V, 42 A |

| Anlasser | 12 V, 1,8 PS Schubschraubtrieb |

| Batterie | 1 Stück 12 V, 105 Ah |

Füllmengen und Verbrauch

| Öl im Motor | Sommer und Winter MV 301 (SAE 30)

im Sommer auch ML 95-C (SAE 40) |

| Menge | max. 8000 m³

min. 5000 cm³ |

| Ölverbrauch | etwa 150 cm³/100 km |

| Öl im Ölbädluftfilter | Motorenöl bis zur Markierung auffüllen |

| Öl im Wechselgetriebe | GL 125 (SAE 90), 4000 cm³ |

| Öl in Achstrieben | GL 265 (SAE 140) Achstríeb 800 cm³ |

| Öl im Lenkgetriebe | GL 60 (SAE 80), 1000 cm³ |

| Öl im Verteilergetriebe | |

| Art | GL 125 (SAE 90) |

| Menge | 1500 cm³ |

| Öl im Stoßdämpfer | Stoßdämpferöl |

| Bremsanlage | „Globo“-Bremsflüssígkeit blau (SAE 70 R 1), 250 cm³ |

| Abschmierfett | Schmierfett SWC 423 TGL 14 819/2 |

| Kraftstoff | |

| im Hauptbehälter | 90 l |

| im Zusatzbehälter | 35 1 |

| Kraftstoffnormverbrauch | 24 l/100 km 1) |

| Straßenverbrauch | 25 ... 30 l/100 km |

1) Der Kraftstoffnormverbrauch ist gemessen nach TGL 39-852.

Maße

| Spurweite, vorn | 1636 mm |

| Spurweite, hinten | 1664 mm |

| Bodenfreiheit, vorn | 265 mm |

| Bodenfreiheit, hinten | 265 mm |

| Böschungswinkel, vorn | 42° |

| Böschungswinkel, hinten | 38° |

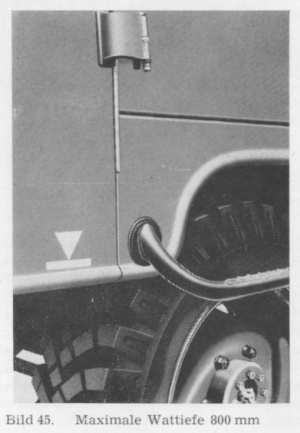

| Watfähigkeit | 800 mm |

| Kleinster Wendekreisdurchmesser | 13,9 mm |

| AKSF (MIII) | AKF/GA | AKF/Kr | AKF/LF8 | ||

| Lichte Laderaumlänge | mm | 3000 | - | - | 3300 |

| Lichte Laderaumhöhe | mm | 1500 | - | - | 1620 |

| Lichte Laderaumbreite | mm | 2000 | - | - | 2100 |

| Bordwandhöhe | mm | 900 | - | - | 650 |

| Größte Fahrzeuglänge | mm | 5400 | 5545 | 5600 | 5775 |

| Größte Fahrzeughöhe | mm | 2780 | 3040 | 3000 | 2840 |

| Größte Fahrzeugbreite | mm | 2370 | 2370 | 2370 | 2370 |

| Nutzbare Ladefläche | m² | 6,0 | 6,85 | 6,85 | 6,9 |

| Nutzbarer Laderaum | m³ | 9,0 | 10,75 | 10,75 | 10,8 |

| Ladehöhe (unbelastet) | mm | 1280 | 1340 | 1340 | 1150 |

| Lichte Innenraumlänge | mm | - | 3160 | 3160 | - |

| Lichte Innenraumbreite | mm | - | 2160 | 2160 | - |

| Lichte Innenraumhöhe | mm | - | 1575 | 1575 | - |

Massen- und Lastenangaben (nach TGL 39-852 BI. 4)

| AKSF (M III) | AKF/GA | AKF/Kr | AKF/LF8 | ||

| Anzahl d. Sitze | 2+2 | 2+2 | 2+2 | 2+8 | |

| Notsitze/Líegep1ätze | + 4/6 | ||||

| Fahrgestellmasse | kg | 2600 | 2350 | 2350 | 2350 |

| Fahrgestelltragfähigkeit | kg | 2900 | 3050 | 3050 | 3150 |

| Versteuerte Masse | kg | 3300 | 3750 | 4000 | 4480 |

| Leermasse | kg | 3400 | 3850 | 4100 | 4550 |

| Nutzmasse | kg | 2100 | 1650 | 1400 | 950 |

| Zul. Gesamtmasse | kg | 5500 | 5500 | 5500 | 5500 |

| Zul. Achslast, vorn | kg | 2400 | 2400 | 2400 | 2400 |

| Zul. Achslast, hinten | kg | 3100 | 3100 | 3100 | 3100 |

Wissenswertes für den Kraftfahrer

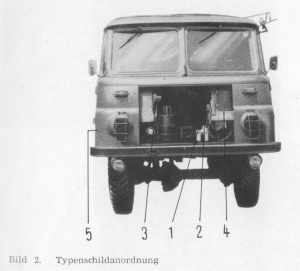

Die Motornummer (1) und das Motor-Typenschild (2) sind an der linken Motorseite am Kurbelgehäuse angebracht.

Die Fahrgestellnummer (3) ist vorn im rechten Rahmenlängsträger eingeschlagen.

Das Fahrzeug-Typenschild (4) befindet sich links vor dem Fahrerfußraum hinter der Vorderklappe.

Das Schild für die Karosserienummer (5) ist seitlich unterhalb des Beifahrersítzes angebracht.

Bedienungsanleitung

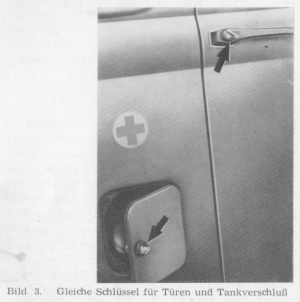

Schlüssel

Zum Auf- oder Zuschließen der Fahrerhaustüren und zum Öffnen und Schließen des Tankdeckels wird der gleiche Schlüssel verwendet.

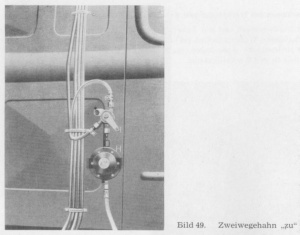

Kraftstoffvorrat

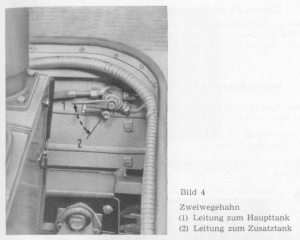

Der Kraftstoffvorrat im Kraftstoffbehälter (nur Haupttank) wird durch ein Kraftstoff-Zeigerinstrument in der Armaturentafel angezeigt (nur bei eingeschalteter Zündung). Das Zeigerinstrument ist für die Anzeigen 0, 1/4, 1/2, 1/3, 3/4 und 1 geeicht. Neben dem Haupttank steht bei den Fahrzeugen vom Typ LO 2002A ein Zusatztank zur Verfügung. Das Fassungsvermögen beträgt 35 l. Zum Umschalten von Haupt- auf Zusatztank muß die Motorhaube geöffnet und der rechts im Motortunnel angebrachte Zweiwegehahn betätigt werden (s. Bild 4). Aus dem Zusatztank wird auch die Kaltstartanlage gespeist.

Beim Einfüllen von Kraftstoff ist auf größte Sauberkeit zu achten. Unsere Motoren sind für Kraftstoff ROZ 79 eingestellt.

Ölstand im Kurbelgehäuse überprüfen

Ölstand im Kurbelgehäuse bei stillstehendem Motor überprüfen, wenn erforderlich, Öl bis zur oberen Marke am Ölmeßstab nachfüllen (Gesamtmenge 8000 cm³). Bei der Überprüfung soll das Fahrzeug möglichst waagerecht stehen.

Reifenluftdruck überprüfen

Mit Bereifung 10-20 PR - TGL 11 957 soll der Reifenluftdruck bei den Fahrzeugen vom Typ LO 2002 A folgende Werte aufweisen:

Vorderachse: 2 kp/cm²

Hinterachse: 3,5 kp/cm²

Das Überprüfen des Reifenluftdruckes hat grundsätzlich bei kalten Reifen zu erfolgen.

Scheinwerfer einstellen

Das Einstellen der Scheinwerfer erfolgt nach aufgeführter Tabelle (Bild 8). Es wird empfohlen, das Einstellen bzw. Überprüfen mit einem Scheinwerfereinstellgerät (z. B. „Novator“) vorzunehmen.

Werkzeug

Das Werkzeug befindet sich bei Fahrzeugen mit Fahrerhaus hinter dem Fahrersitz. Zum Entnehmen des Werkzeuges wird der Fahrersitz nach vorn gekippt. Mit dem Vierkantschlüssel wird die Verriegelung des Werkzeugkastendeckels geöffnet.

Werkzeugkastendeckel abnehmen und Werkzeugwickel aus dem Werkzeugkasten entnehmen. Das Sonderwerkzeug und Zubehör befinden sich in den Werkzeugkästen rechts und links am Fahrzeugende unter der Pritsche.

Sitze

Die Sitze lassen sich durch mehrere Verstellmöglichkeiten auf die jeweilige gewünschte Sitzposition einstellen.

Durch Drücken des Griffes (1) kann die gewünschte Rückenlehnenneigung eingestellt werden. Die Neigung des Sitzkissens stellt man durch Drehen des Griffes (2) ein. Durch Drücken des Gríffes (3) kann der Sitz in Längsrichtung verstellt werden. Zum Kippen des Sitzes nach vorn muß der Hebel (4) nach unten gedrückt werden. Beim Zurückschwenken erfolgt das Einrasten selbsttätig.

Einige Hinweise zur Pflege der Bezüge:

Bei Verschmutzung der Bezüge empfehlen wir eine Oberflächenreinigung mit Auto-Shampoon, ohne den Bezug von den Polstern zu nehmen.

- Schaum nicht zu naß auftragen!

- Bezüge keinesfalls waschen oder chemisch reinigen!

Kaltstartanlage

Zum Anlassen des Motors unter - 15 °C wird die zusätzlich eingebaute Kaltstartanlage verwendet. Die Kaltstartanlage besteht aus einem regelbaren Benzinheizgerät.

Bedienung der Kaltstartanlage

Die Heizung arbeitet mit offener Verbrennung. Ein gefahrloser Betrieb ist unter Beachtung folgender Bedingungen gewährleistet:

1. Die Heizung darf nicht in Garagen und sonstigen geschlossenen Räumen betrieben werden.

2. Wegen der Brandgefahr ist es nicht gestattet, in der Nähe des Heizgerätes leicht entzündbare Stoffe (Zellulose, Filme, ölgetränkte Putzlappen u. a.) zu lagern.

3. Vor dem Betanken ist die Heizung so rechtzeitig abzustellen, daß der automatische Nachlauf vor dem Befahren des Gefahrenbereiches der Tankstelle beendet ist.

4. Im warmen Zustand zündet das Gerät schwer. Es empfiehlt sich, zunächst einige Minuten zu lüften und erst danach auf „Heizen“ zu schalten.

5. Der Schutzschalter und Batteriehauptschalter dürfen niemals zum Ausschalten des Heizgerätes benutzt werden, weil dabei kein automatischer Nachlauf erfolgt und die Schmelzsicherung ausschmilzt.

6. Bei Betrieb des Heizgerätes darf im Wageninneren nicht geschlafen werden. Der Betrieb der Heizung ist an Hand der Schaltertafel ständig zu überwachen.

7. Beim Reinigen des Kraftfahrzeuges mit starkem Wasserstrahl sind vorher die Brennstoffpumpe und das Gebläse der Heizung abzudecken.

8. Vor Inbetriebnahme der Heizung ist die Bedienungsanleitung gründlich zu studieren.

9. Alle Personen, die mit der Heizung umgehen, sind an Hand der Bedienungsanleitung über Funktion, Pflege, Wartung, Betriebsstörungen und Sicherheitsbestimmungen aktenkundig zu belehren!

Einschalten der Kaltstartanlage

Vor dem Einschalten des Heizgerätes ist zu überprüfen, ob der Schutzschalter eingeschaltet ist.

Lüften:

Schubschalter (mit großem Knopf) bis zur ersten Raststellung herausziehen. Der Ventilator fördert nur Frischluft.

Heizen:

Schubschalter (mit großem Knopf) bis zur zweiten Raststellung herausziehen. Die Kontrollampe leuchtet dunkel. Nach etwa 30 s leuchtet die Kontrollampe hell auf und zeigt an, daß die Zündung erfolgt und die Glühkerze abgeschaltet ist. Die Inbetriebnahme des Gerätes hat grundsätzlich mit Heizstufe „1“ zu erfolgen. Nach erfolgter Erwärmung kann das Gerät bei Bedarf auf Heizstufe „1/2“ umgeschaltet werden.

Heizleistungsstufe „1“:

Schubschalter (mit kleinem Knopf) herausziehen.

Heizleistungsstufe „1/2“:

Schubschalter (mit kleinem Knopf) hineindrücken.

Abschalten der Kaltstartanlage

Schubschalter (mit großem Knopf) bis zur Endstellung eindrücken.

Das Abschalten erfolgt automatisch durch den Mikroschalter (nach etwa 1,5 min). Das Ausschalten des Gerätes mittels Schutzschalter oder Batteriehauptschalter ist grundsätzlich verboten!

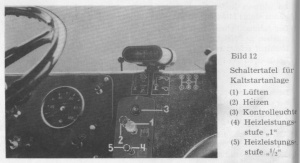

Heizung

Fahrzeugheizung

Vor Inbetriebnahme der Frischluft-Heizung ist zu kontrollieren, daß die Hauptabstellklappe am Motor geöffnet ist (siehe Bild 13). Die Regulierung der Frischluftheizung im Fahrerhaus erfolgt mit den Stellklappen im Fensterblech (siehe Bild 14). Hebel (2) dient zum An- oder Abstellen der Frischluftheizung. Hebel (1) und (3) dienen zur Umstellung des Luftstromes entweder zur Scheibenentfrostung (Hebel nach oben) oder Fußraumheizung (Hebel nach unten).

Im Sommerhalbjahr ist darauf zu achten, daß die Hauptabstellklappe der Frischluftheizung am Motor abgestellt wird.

Kaltstartanlage als Heizung

Bei niedrigen Temperaturen kann die Kaltstartanlage zusätzlich zur Frischluftheizung in Betrieb genommen werden. Die Inbetriebnahme erfolgt nach Punkt 2.8.1. und 2.8.2. Es ist besonders darauf zu achten, daß die Warmluftaustrittsöffnung nicht durch irgendwelche Gegenstände verdeckt ist.

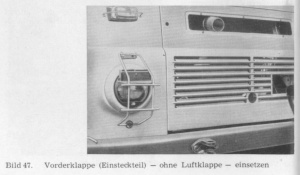

Abdeckung für die Einsteckklappe

Die Einsteckklappe ist so abzudecken, daß sich die Temperatur des Motors immer im Normalbereich (grünes Feld im Fernthermometer) bewegt.

Elektrische Anlage

Elektronischer Drehzahlmesser (ESDM)

Zur ständigen Überwachung der Drehzahl des Motors sind die Fahrzeuge vom Typ LO 2002A mit einem elektronischen Drehzahlmesser ausgerüstet.

Der ESDM ist an der Klemme 54 im Sicherungskasten angeschlossen. Bei Störungen ist der ESDM im Sicherungskasten abzuklemmen. Der ESDM wird damit außer Betrieb gesetzt. Die Stromversorgung für die Zündspule wird dadurch erreicht, indem das Kabel für die Zündspule vom Leitungsverbinder an die Klemm 54 der Sicherungsdose angeschlossen wird. Der Anzeigebereich des ESDM erstreckt sich von 0...4000 U/min.

Fremdstromeinspeisung

Mit Hilfe der Fremdstromkabel, die im Reserverad untergebracht sind, kann die Fahrzeugbatterie im Bedarfsfall durch eine andere Batterie oder ein Ladegerät beim Starten des Motors unterstützt werden. Zu diesem Zweck werden die Stecker der Fremdstromkabel in die Steckdose am Batteriehauptschalter unterhalb des Notsítzes an der Fahrerhausrückwand gesteckt (Polung beachten!). Die freien Kabelenden werden mit einer fremden Stromquelle (Gleichstrom) verbunden.

Nach längerem Stillstand des Fahrzeuges ist ein Nachladen der Fahrzeugbatterie erforderlich. Das Nachladen der Fahrzeugbatterie kann bei abgeschlossenem Fahrzeug über die Steckdose am linken hinteren Eckblech erfolgen. Die Steckdose kann auch als Anschluß für die Handlampe genutzt werden.

- (1) Fernlicht rechts

- (2) Fernlicht links, Fernlichtkontrolle

- (3) Abblendlicht rechts

- (4) Abblendlicht links

- (5) Standlicht vorn links

- (6) Schluß-Kennzeichenleuchte links, Parkleuchte links

- (7) Schlußleuchte rechts, Parkleuchte rechts

- (8) Standlicht vorn rechts, Suchscheinwerfer, Instrumentenbeleuchtung

- (9) Zündung, ESDM

- (10) Leitungsverbinder

- (11) Kraftstoffgeber

- (12) Warnblinkanlage, Innenbeleuchtung

- (13) Summer, Handlampensteckdose Aufbau, Kartenleuchte

- (14) Scheibenwischer, Aufbaubeleuchtung

- (15) Handlampensteckdose, Horn, Bremslicht

- (16) Signalrelais

- (17) Elektromagnetischer Abblendschalter

- (18) Blinkgeber

Sicherungen

Bei Störungen an den Sicherungen ist die Einsteckklappe und der Deckel für die Spritzwand herauszunehmen. Die Plastekappen der Sicherungsdose sind abzunehmen und die defekte Sicherung ist auszuwechseln.

Drehstromlichtmaschine (DLM)

Um Schäden durch unsachgemäße Behandlung an Lichtmaschine und Regler zu vermeiden, sind einige Hinweise zu beachten.

Es sei aber ausdrücklich vermerkt, daß diese Hinweise nur für unsere über die Mittelpunktspannung erregte und mit einem Kontaktregler zusammen arbeitende Lichtmaschine gelten und nicht ungeprüft auf die Fabrikat anderer Firmen mit anderen Schaltungsvarianten übertragen werden dürfen.

1. Beim Austausch oder Einbau von Batterien ist unbedingt auf richtige Polarität zu achten, andernfalls werden die Gleichrichterdioden sofort zerstört.

2. Unsere DLM darf prinzipiell auch ohne Kontaktregler, ohne Batterie und ohne Belastung betrieben werden.

Der Betrieb sollte nur als Notbetrieb angesehen werden.

3. Bei laufendem Motor dürfen keine Anschlüsse zwischen DLM und Regler unterbrochen werden, da bei aussetzender Regelung die Lichtmaschine voll erregt wird und durch zu hohe Ströme und Spannungen die Dioden zerstört werden können.

4. Beim Nachladen von Batterien in eingebautem Zustand sind bei Verwendung von Ladegeräten, die den allgemeinen Sicherheitsvorschriften genügen, keine zusätzlichen Maßnahmen erforderlich.

Das Abnehmen des Minuskabels von der Batterie ist nur als Sicherheitsmaßnahme gegen evtl. Schäden am Ladegerät zu werten.

5. Schnellgeräte, soweit sie den gültigen Sicherheitsvorschriften genügen dürfen nur dann als Anlaßhilfe eingesetzt werden, wenn die DLM auf einer Batterie arbeitet.

6. Ein Polarisieren ist bei der DLM nicht erforderlich, die Maschine arbeitet ohne Umschaltung in beiden Drehrichtungen.

7. Bei stehendem Motor und eingeschalteter Zündung tritt keinerlei Beschädigung von DLM und Regler ein; denn die thermische Belastung durch den von der Ladekontrolleuchte begrenzten Strom ist vernachlässigbar klein.

8. Bei Kontrollarbeiten an DLM und Regler sind die Meßinstrumente mit festen Verbindungen anzuschließen. Sogenannte Klips sollten nicht verwendet werden, da sie beim Abfallen Lichtmaschine und Regler gefährden können.

9. Elektrische Schweißarbeiten am Fahrzeug erfordern keine zusätzlichen Schaltungsmaßnahmen. Beschädigungen können nur dann auftreten, wenn beim unsachgemäßen Arbeiten Plusleitungen des Bordnetzes mit der Schweißelektrode beschädigt werden.

Nachtmarschanlage (NMA-74)

Zum Fahren mit Nachtmarschanlage sind die Visiere der Tarnvorsätze an den Scheinwerfern nach unten zu klappen (Federarretierung beachten!).

Für die Rückleuchten sind die Tarnvorsätze aus dem Werkzeugkasten zu entnehmen und über die Rückleuchten zu stülpen.

Reifenfüllverdichter

Inbetriebsetzen des Reifenfüllverdichters

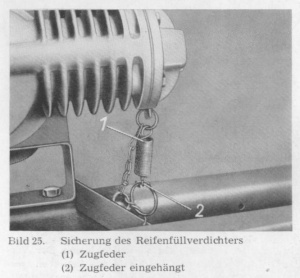

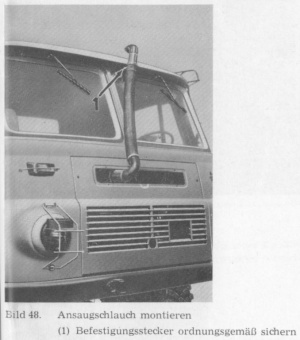

Befestigen des Verdichters am Fahrzeug

1. Vorderklappe herausnehmen.

2. Bei stehendem Motor wird die Antriebshülse des Verdichters durch das Andrehlager in die Andrehklaue eingesetzt.

3. Der Verdichter wird gleichzeitig auf die Antriebswelle und die Dreipunktaufnahme des Bockes aufgesteckt und nach rechts gedreht. Dann sichert man den Verdichter mit dem Federhaken.

Der Verdichter muß während des Betriebes waagerecht am Fahrzeug angebracht sein.

Betrieb des Verdichters

1. Der Ölstand ist durch das am Kurbelgehäuse angebrachte Ölstandsauge zu überprüfen und nach etwa fünf Stunden Betriebszeit durch die am Kurbelgehäuse angebrachte Öleinfüllschraube zu ergänzen.

Der Ölstand ist richtig, wenn er sich zwischen Unterkante bis Mitte Ölstandsauge bewegt.

Reifenfüllverdichter (Schnitt)

(1) Zylinder

(2) Pleuellager

(3) Luftschlauch

(4) Pleuelstange

(5) Schlitzring

(6) Verdichtungsring

(7) Pleuelbuchse

(8) Kolben

(9) Ventil

(10) Ventilplatte

(11) Siebeinsatz

(12) Zylinderkopf

(13) Kette

(14) Kolbenbolzen

(15) Zylinderstift

(16) Füllstück

(17) Federbügel

(18) Antriebshülse

(19) Öleinfüllschraube

(20) Ölstandsschauglas

(21) Ölablaßschraube

(22) Dichtring

Bei zu großer Ölfüllung besteht die Gefahr, daß Öl in die Druckluft kommt.

2. Motor anlassen, aber nur in Leerlaufdrehzahl laufen lassen. Der Verdichter darf nur im Drehzahlbereich von 450 ± 50 U/min betreiben werden. Bei zu hoher Drehzahl besteht die Gefahr des Abscherens der Mitnehmerstífte an der Antriebswelle.

3. Nach beendetem Luftaufpumpen Motor abstellen und Verdichter abbauen.

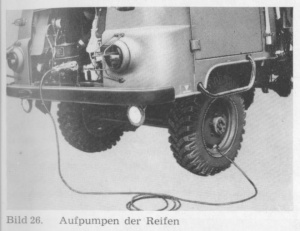

Aufpumpen der Reifen

Vorbereitung wie unter Abschnitt 2.11.1.

Der im Fahrzeug befindliche Luftschlauch wird am Verdichter angeschraubt.

Danach Fahrzeugmotor anlassen und im Leerlauf laufen lassen. Luftschlauch auf das Ventil des zu füllenden Reifens stecken und den Reifen bis zur Erreichung des notwendigen Druckes aufpumpen.

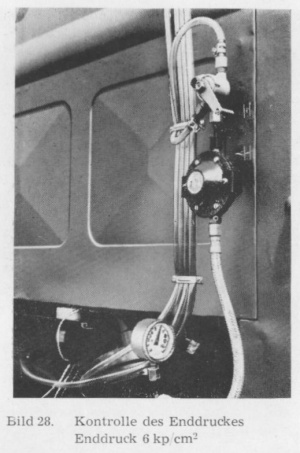

Füllen des Luftbehälters

Vorbereitung wie unter Abschnitt 2.11.1.

Der Luftschlauch wird auf das Ventil am Luftkessel gesteckt und der Luftkessel bis zum Erreichen des Enddruckes von 6 kp/cm² gefüllt. Der Dreiwegehahn an der Fahrerhausrückwand muß dabei auf Entlüften (zu) stehen.

Seilwinde (ASW 2,5 Mp)

Allgemeines

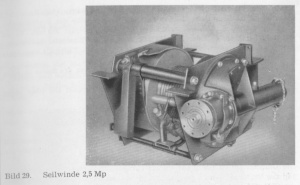

Das Windengehäuse der ASW 2,5 Mp ist in Schweißkonstruktion, das Getriebegehäuse in Alu-Guß ausgeführt. Alle funktionswíchtigen Teile sind durch entsprechende Abdichtungen gegen Wasser und Schmutz gesichert.

Der Antrieb der ASW 2,5 Mp erfolgt über das am LKW LO 2002A befindliche Verteilergetriebe.

Soll die Seilwinde eingesetzt werden, so wird die an der Winde befindliche Zahnkupplung von Hand eingekuppelt. Die Kupplung verbindet die Antriebswelle mit dem Kegelrítzel.

Der Kraftverlauf geht über den Kegeltrieb auf die Seiltrommel.

Die durchgehende Antriebswelle der ASW, die sich bei laufendem Verteilergetriebe ständig mitdreht, ermöglicht mit ihrem Zahnwellenende nach TGL 7815 den Anschluß weiterer Geräte.

Die Seiltrommel faßt 50 m Seil in fünf Lagen.

Die auf dem Trommelmantel eingedrehten Rillen ermöglichen ein einwandfreies Aufspulen des Seiles.

Der Antrieb der Seiltrommel erfolgt über einen Kegeltrieb mit dem Übersetzungsverhältnis 1:3,06.

Die Seiltrommel ist auf dem Kegelrad durch Schrauben verbunden.

Die ASW ist mit einer Bandbremse ausgerüstet, die sich über den Bremsring der Seiltrommel legt. Die Bremse wird vom Hersteller auf das abzubremsende Nenndrehmoment an der Eingangswelle von 110 kpm eingestellt. Das Nachstellen des Bremsbandes kann an der Spannschraube des Bremsbandes ausgeführt werden. Die Vorspannlänge der Feder betragt 310 mm Es ist dabei zu beachten, daß der Hebelbolzen nicht an der Stirnseite der Seitenwand anliegt, sondern daß zwischen diesen Teilen ein Luftspalt von 5 bis 8 mm vorhanden ist. Die Betätigung erfolgt von Hand.

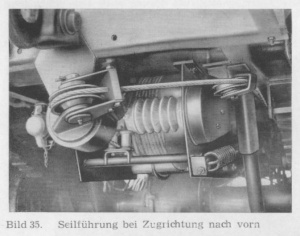

Die Seilführung ermöglicht ein einwandfreies Aufspulen des Seiles in allen fünf Lagen.

Der Antrieb der Seilführung erfolgt von der Seiltrommel her über einen Rollkettenantrieb.

Die Umlenkrolle ist unabhängig von der ASW am Fahrzeugrahmen angebracht. Sie ist um 360° schwenkbar und ermöglicht die Seilabnahme nach allen Richtungen.

Die Befestigung der Seilwinde erfolgt am hinteren Fahrzeugrahmen mit Rundstahlschellen an der Rohrverstrebung und am Z-Profil mit Hilfe von Sechskantschrauben.

Die Umlenkrolle ist unter der hinteren Anhängerkupplung angeordnet.

Mit der Seilwinde wird eine Stahllamellensicherheitskupplung in das Fahrzeug LO 2002 A eingebaut.

Dadurch wird eine Überbelastung der Seilwinde sowie anderer Bauelement, wie Rahmen, Verteilergetriebe usw., ausgeschaltet.

Die Stahllamellensicherheitskupplung ist wartungsarm.

Achtung! An der Stahllamellensicherheitskupplung dürfen keine Eingriffe vorgenommen werden. Ein Nachstellen der Sicherheitskupplung darf nur auf einem dafür vorgesehenen Prüfstand erfolgen.

Defekte Sicherheitskupplungen müssen komplett ausgetauscht werden.

Bedienungsanweisung für ASW 2,5 Mp

Einsatzmöglichkeiten

- Selbstbergung des Fahrzeuges,

- Ziehen von Lasten,

- Aufstellen von Masten, Verlegen von Kabeln u. ä.

- Heben und Senken von Lasten im Sinne der ASAO 908 ist nicht gestattet,

d. h., es dürfen keine freischwebenden Lasten gehoben und gesenkt werden!

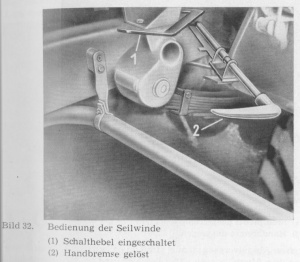

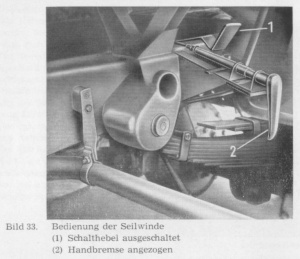

Bedienung

Das Fahrzeug mit Seilwinde ist von mindestens zwei Personen zu bedienen. Während die Seilwinde vom Anschläger seitliche am LKW bedient wird, ist vom Fahrzeugführer die Kraftübertragung, gemäß Zeichen vom Anschläger, zu steuern.

Abspulen des Seils

Beim Abspulen ist die Bandbremse der Winde zu lüften. Um ein elastisches Anziehen zu erreichen und ein Abreißen des Seils an der Besfestigungsstelle zu verhindern, sind mindestens drei Sicherheitswindungen auf der Trommel zu belassen.

Zum Abspulen des Seiles bestehen zwei Möglichkeiten:

Abspulen des Seiles mit Motor

Der Motor darf nur mit Leerlaufdrehzahl laufen.

Die Schaltungen sind auf folgende Stellungen zu bringen:

ASW 2,5 Mp: Zahnkupplung bei Stillstand einschalten.

Verteilergetriebe: Leerlauf schalten.

Verteilergetriebe-Achstrieb einschalten.

Wechselgetriebe: Rückwärtsgang einschalten.

Das Seil ist beim Abspulvorgang ständig straff zu halten, damit keine Schlaufen entstehen, der Abspulvorgang ist zu beachten, und bei Schlaufenbildung oder Klemmen des Seiles ist die Winde sofort auszuschalten. Die Bandbremse ist dabei gelüftet.

Abspulen des Seiles von Hand

Die Zahnkupplung ist ausgekuppelt, die Bandbremse gelüftet. Das Seil wird von der Trommel abgezogen.

Es müssen drei Sicherheitswíndungen auf der Trommel verbleiben!

Einsatz der Winde

Das Aufspulen des Seiles, auch bei geringer Last, darf nur im 1. Gang erfolgen. Die Motordrehzahl soll allgemein 2000 U/min nicht übersteigen. Die größte Zugkraft entwickelt die Winde in der 1. Seillage. Beim Rutschen der Überlastkupplung ist die Seilwinde sofort auszuschalten, die Last ist zu reduzieren bzw. die lose Umlenkrolle zu verwenden.

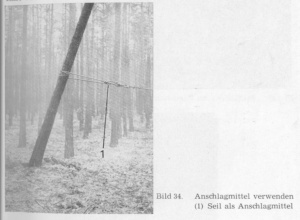

Das Seil darf bei der Befestigung an der Last oder Verankerung nicht geknickt oder umschlungen werden.

Hierzu sind besondere Anschlagmittel, wie Ketten, Seile oder Schäkel, zuverwenden.

Seil darf nicht über scharfe Kanten gezogen werden.

Es ist darauf zu achten, daß das Führungsstück an der Umlenkrolle leicht beweglich ist, damit sich die Umlenkrolle einstellen kann.

Der einwandfreie Seilverlauf über die Umlenkrolle ist vor dem Ziehen der Last vom Anschläger zu überprüfen.

Selbstbergung des Fahrzeuges

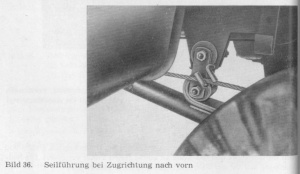

Zugrichtung nach vorn

Das Seil wird durch die am Fahrzeug vorgesehenen Umlenkrollen, Haken und Ösen durchgeführt und das Ende an einem festen Punkt verankert. Die Seilablenkung soll 14° zur Fahrzeuglängsachse nicht übersteigen.

Zur leichteren Überwindung der Hindernisse sind die Fahrzeugräder mit einzuschalten, d. h., im Verteilergetriebe sind Geländegang und Allrad einzuschalten.

Muß die Selbstbergung unterbrochen werden und die Radadhäsion reicht zum Halten des Fahrzeuges nicht aus, ist mit der Fahrzeugbremse (Handbremse genügt) zu bremsen, und nur im Wechselgetriebe ist der Leerlauf einzuschalten. Der Kraftfluß zwischen Fahrzeugrädern und Seilwinde darf nicht unterbrochen werden.

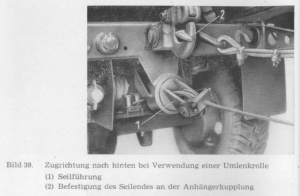

Zugrichtung nach hinten

Das Verteilergetríebe ist dabei auf Leerlauf zu schalten.

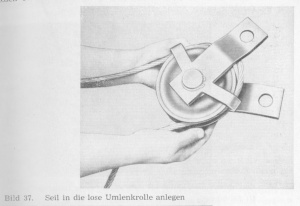

Zum Auf- und Ablegen des Seiles bei der losen Umlenkrolle sind die Seitenlaschen gegeneinander um etwa 90° zu verdrehen.

Der Schäkel muß dabei entfernt werden.

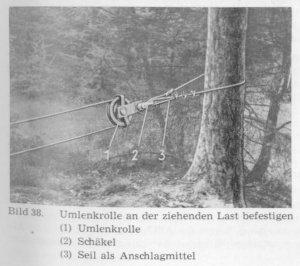

Die Umlenkrolle ist an der zu ziehenden Last zu verankern und das Seilende von der ASW an der Anhängerkupplung zu befestigen.

Ziehen von Lasten und Aufstellen von Masten usw.

Das Ziehen von Lasten und Aufstellen von Masten usw. ist nur mit der Zugrichtung nach hinten durchzuführen. Entsprechend der Zugrichtung und Zuglast ist die Standsicherheit des Fahrzeuges zu gewährleisten.

Die Verankerung richtet sich nach der Beschaffenheit des Bodens am Standort des Fahrzeuges, nach der Art der Befestigung, nach der Zugrichtung und nach der erforderlichen Sicherheit beim Arbeitsvorgang selbst.

Eine günstige Verankerung ergibt sich, wenn man die Verladekeile aus Stahl auf Holzbohlen an allen vier Rädern verwendet. Der Allradgang ist einzulegen.

In jedem Fall muß die Handbremse angezogen werden. Das Verteilergetriebe ist auf Leerlauf zu schalten. Bei Benutzung der Bremse als Haltebremse ist zuerst die Bremse anzuziehen und danach der Kraftfluß zwischen ASW und Motor zu unterbrechen.

Beim Aufstellen von Masten u. ä. mit der ASW ist grundsätzlich eine Abstimmung mit dem zuständigen Sicherheitsbeauftragten für Arbeitsschutz erforderlich.

Lasten ablassen

Sollen Masten, Konstruktionen oder ähnliches umgelegt werden, so ist besonders darauf zu achten, daß die Zugkraft der Last das Bremsmoment von 110 kpm unter keinen Umständen überschreitet.

Die mit der Bremse abzulassende Last darf nicht ruckweise, sondern muß kontinuierlich bei kleinstem Luftspiel durchgeführt werden.

Ein Durchfallen der Last zerstört das Seil.

Beim Ablassen von Lasten, nicht freischwebend, sind die dafür geltenden Arbeitsschutzbestimmungen besonders zu beachten.

Seilwinde während der Fahrt

Während der Fahrt muß das Seil straff am Fahrzeug eingehängt sein. Die Bandbremse ist aufgebremst, ASW und Verteilergetriebe sind ausgekuppelt.

Drahtseile wechseln

1. Beschädigtes Drahtseil vollständig abtrommeln und abklemmen.

2. Neues Drahtseil B 10 x 160 TGL 17 555 einführen und mit Hilfe von drei Klemmen am Trommelbord befestigen. Die Drahtseilenden müssen gut abgebunden sein. Das an der Trommel zu befestigende Seilende muß in der Abbindung soweit zusammengedrückt werden, daß es durch die Führungsrollen und die Schlitzöffnung des Trommelbordes hindurchgeführt werden kann.

Das Führungsstück muß sich dabei im Wendepunkt der Kreuzspindel getriebeseitig befinden.

Der Wendepunkt läßt sich sehr leicht ermitteln, indem man unter Beachtung des Führungsstückes die Drehrichtung in der Nähe des Wendepunktes wiederholt ändert.

Der Abstand Mitte Führungsstück bis Innenkante Seitenwand muß dann 59,5 mm betragen.

3. Lasthaken 11-1120 mit Hilfe von Kausche B 11 und drei Drahtseilklemmen am Seilende befestigen.

Diese Arbeit ist sehr sorgfältig auszuführen und wiederholt zu überprüfen, damit ein sicheres Arbeiten gewährleistet ist (siehe ASAO 907, Anlage 9).

4. Die in die Seiltrommel hineinragenden Gewindestücke der Seilklemmen-Befestigungsschrauben müssen mit Hilfe von Hammer und Meißel abgetrennt Wwrden, so daß die innere Fläche der Trommel-Bordscheibe glatt ist. Bei jedem Seilwechsel sind neue Schrauben zum Befestigen der Seilklemmen erforderlich.

5. Das Seil muß straff aufgetrommelt werden, dies geschieht vorteilhaft durch Heranziehen des Fahrzeugs.

Anlassen des Motors

Anlassen bei normalen Bedingungen

1. Batteriehauptschalter einschalten.

2. Zündung durch Drehen des Schlüssels im Zündanlaßschalter auf Stufe I (nach rechts drehen) schalten. Die rote Ladeanzeigeleuchte muß aufleuchten.

3. Bei kaltem Motor:

- Starterzug (Schock) herausziehen.

- Fahrfußhebel mehrmals ganz durchtreten, dadurch wird eine Kraftstoffeinspritzung bewirkt.

- Kupplungspedal niedertreten und Zündanlaßschalter auf Stufe II schalten (Schlüssel nach rechts drehen), dabei darf der Fahrfußhebel nicht betätigt werden.

4. Bei warmem Motor:

- Starterzug nicht herausziehen.

- Fahrfußhebel etwas betätigen, Kupplungspedal so lange niederdrücken, bis der Motor angesprungen ist.

Achtung! Nach dem Anlassen den Motor einige Sekunden im Leerlauf laufen lassen, bis Öldruck angezeigt wird.

5. Läßt man den Motor im Stand einige Minuten warmlaufen, so soll das bei erhöhter Leerlaufdrehzahl geschehen. Ein Hochjagen des Motors, um das Anwärmen oder Rundlaufen zu erzwingen, ist für den Motor gefährlich und außerdem unzweckmäßig, da mit erhöhter Motordrehzahl auch die Kühlluftmenge zunimmt.

- (1) Zündanlaßschalter

- a) Zündung eingeschaltet

- b) anlassen

- c) Parklicht

- (2) Zugschalter für Suchscheinwerfer

- (3) Fernthermometer

- (4) Öldruckmanometer

- (5) Kraftstoffvorratsanzeiger

- (6) Tachometer

- (7) Kontrolleuchte für Heizung

- (8) Drehschalter für Scheibenwischer

- (9) Zugschalter für heizen/1üften

- (10) Zugschalter für Heizstufe „I“ oder „1/2“

- (11) Blinkkontrolleuchte (Fahrzeug)

- (12) Blinkkontrolleuchte (Anhänger)

- (13)

- (14)

- (15) Fernlichtkontrolleuchte

- (16) Ladestromkontrolleuchte

- (17) Starterzug

- (18) Warnblinkschalter

- (20) Tastenschalter für Instrumentenbeleuchtung

- (21) Tastenschalter für Aufbaubeleuchtung

- (22) Tastenschalter für Nebelscheinwerfer

- (23) Drehschalter für Stand- und Hauptlicht

Anlassen mit Kaltstartanlage

Das Heizgerät wird nach Abschnitt 2.8.1. in Betrieb genommen. Danach die Motorhaube zu öffnen. Der Warmluftaustrittspilz hinter der Motorhaube wird entfernt. In die freie Öffnung wird der im Fahrzeug befind1iche Warmluftschlauch gesteckt. Die Austrittsöffnung des Warmluftschlauches wird an den Vergaser gehalten und dieser gründlich vorgewärmt. Danach ist der Warmluftschlauch in die Öffnung des Ansaugdämpfers (Ansaugdämpfer am Vergaser) zu stecken und der Motor zu starten.

Beim Kaltstart des Motors beachten:

Es ist vorteilhaft, wenn der Motor vor dem Anlassen mit der Handkurbel vier- bis fünfmal durchgedreht wird, um den erstarrten Ölfilm zu breche und damit den Anlaßvorgang zu erleichtern.

Der Motor ist grundsätzlich mit gezogenem Starterzug (Schock) zu starten.

Zeigt der Motor erste Zündungen, ist der Fahrffußhebel leicht zu betätigen, um eine günstigere Gemischbildung zu erreichen. Nach dem Anspringen des Motors Drehzahl nicht über 1000 U/min steigern. Eine volle Belastbarkeit des Motors ist erst nach Erreichen des Öldruckes möglich.

Achtung! Der Anlasser ist nur max. 15 s zu betätigen, danach ist eine Pause von mindestens 30 s einzulegen. Ist der Motor nach drei Startversuchen nicht angesprungen, so ist eine Pause von 3 min einzulegen. Es können noch einmal drei Startversuche in der beschriebenen Reihenfolge unternommen werden. Springt der Motor nicht an, sind weitere Startversuche zu unterlassen. Es ist erst die Fehlerquelle zu beseitigen. Ein weiteres Starten würde zur Zerstörung des Anlassers führen.

Hinweis: Bei extrem niedrigen Außentemperaturen (unter - 20 °C) muß das Motorenöl verdünnt werden. Zum Verdünnen wird Vergaserkraftstoff verwendet. Das Verdünnen darf 15 % nicht übersteigen. Ist das Öl schon einmal verdünnt worden, muß vorher der Verdünnungsgrad festgestellt werden, um bei weiterem Verdünnen die max. 15 % nicht zu überschreiten. Wird das Öl stärker verdünnt, ist die Schmierfähigkeit des Öles nicht mehr gewährleistet.

Empfehlung beim Betreiben des Fahrzeugs mit verdünntem Motorenöl:

1. Bei Betreiben des Fahrzeugs mit dem durch Kraftstoff verdünnten Öl sind die für das Fahrzeug vorgeschriebenen Einfahrgeschwindigkeiten (auch nach der Einfahrzeit) nicht zu überschreiten.

2. Das Öl ist max. nach 500 km, spätestens jedoch, unabhängig von der Laufleistung, nach 3 Monaten bzw. wenn die Außentemperaturen wieder über 0 °C ansteigen, zu wechseln.

3. Zur Durchführung der Verdünnung mit 15 % Kraftstoff ist grundsätzlich das Vergleichsviskosimeter zu benutzen.

Abstellen des Motors

Zündung durch Linksdrehen des Schlüssels im Zündanlaßschalter ausschalten.

Ist der Motor nach hoher Beanspruchung stark erhitzt, diesen nicht sofort abstellen, sondern noch ein bis zwei Minuten im Leerlauf weiterlaufen lassen, damit die Kühlluftumspülung der Zylinder für die Abfuhr von sich anstauender Wärme fortgesetzt wird.

Fahrvorschriften

Einfahrgeschwindigkeiten

Während der ersten 2000 km sollen folgende Geschwindigkeiten nicht überschritten werden (Straße):

| 1. Gang | 2. Gang | 3. Gang | 4. Gang | 5. Gang |

| 0...10 | 9...15 | 16...25 | 26...45 | 46...70km/h |

Höchstgeschwindigkeiten, die beim Einfahren im Gelände während der ersten 2000 km nicht überschritten werden dürfen:

| 1. +Gel.-Gg. | 2. +Gel.-Gg. | 3. +Gel.-Gg. | 4. +Gel.-Gg. | 5. +Gel.-Gg. |

| 0...4 | 3...7 | 6...12 | 10...25 | 16...40 km/h |

| 0...2000 | 1000...2000 | 1000...2000 | 1000...2000 | 1000...2000 U/min |

Fahrzeug nur mit 2/3 der Nenn-Nutzlast beladen, Motor wenig im Stand laufen lassen.

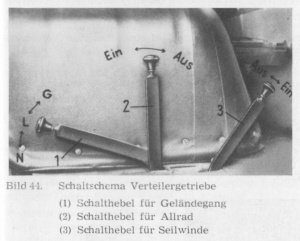

Schalten des Verteilergetriebes

Die Fahrzeuge vom Typ LO 2002 A sind mit einem Verteilergetriebe und Allradantrieb ausgerüstet. Die Bedienung erfolgt mit zwei zusätzlichen Schalthebeln.

Der vordere Schalthebel dient zum Einlegen des Straßen- bzw. Geländeganges, während der mittlere Schalthebel zum wahlweisen Zu- oder Abschalten des Vorderradantríebes dient. Sowohl im Straßengang (N) als auch im Geländegang (G) kann der Hinterradantrieb allein benutzt, aber auch der Vorderradantrieb hinzugeschaltet werden. Der Schaltvorgang erfolgt ohne zu kuppeln und kann wahlweise erfolgen.

Das Hinzu- oder Abschalten des Vorderradantríebes geschieht mit Hilfe des mittleren Schalthebels und läßt sich bei jedem eingeschalteten Gang vornehmen. Durch das Hinzuschalten des Vorderradantriebes wird ein Befahren schlüpfriger, glatter oder unwegsamer Strecken ermöglicht. Für die Benutzung des Geländeganges ist zweimal zu kuppeln, mit Zwischengasgeben bis zu annähernd doppelter Wellendrehzahl, und der Geländeschalthebel (vorderer Hebel) rasch nach hinten zu legen. Beim Zurückschalten in den Straßengang ist zu kuppeln, der Schalthebel in Leerlaufstellung (L) zu bringen und unter nochmaligem Kuppeln der Schalthebel nach vorn zu legen.